3D打印用于熔模铸造 - 为什么混合方法比金属烧结法更有优势

在全世界众多的铸造厂中,类似于Aristo Cast Inc.这样的铸造厂还是为数不多的。该铸造厂位于美国密歇根州,是多种奖项获得者,同时也是全球七大可以铸造镁的铸造厂之一。

几十年来,该铸造厂一直为航空航天、汽车、艺术等领域提供3D打印铸件,正因如此,该铸造厂不认为自己受到直接金属加工技术崛起的威胁。同时,他们认为增材制造的铸件,即3D打印与金属铸造的混合是一种未来技术。

已经是我们合作十多年的客户了,我们曾问过该公司的首席执行官Jack Ziemba这样的话,“金属铸造的几何极限在哪里?什么样情况下,你会说一个零件适合直接打印,而不是铸造?”他也肯定的回答我们,

“我们永远不会说这样的话,几乎没有什么零件是不能铸造的。”

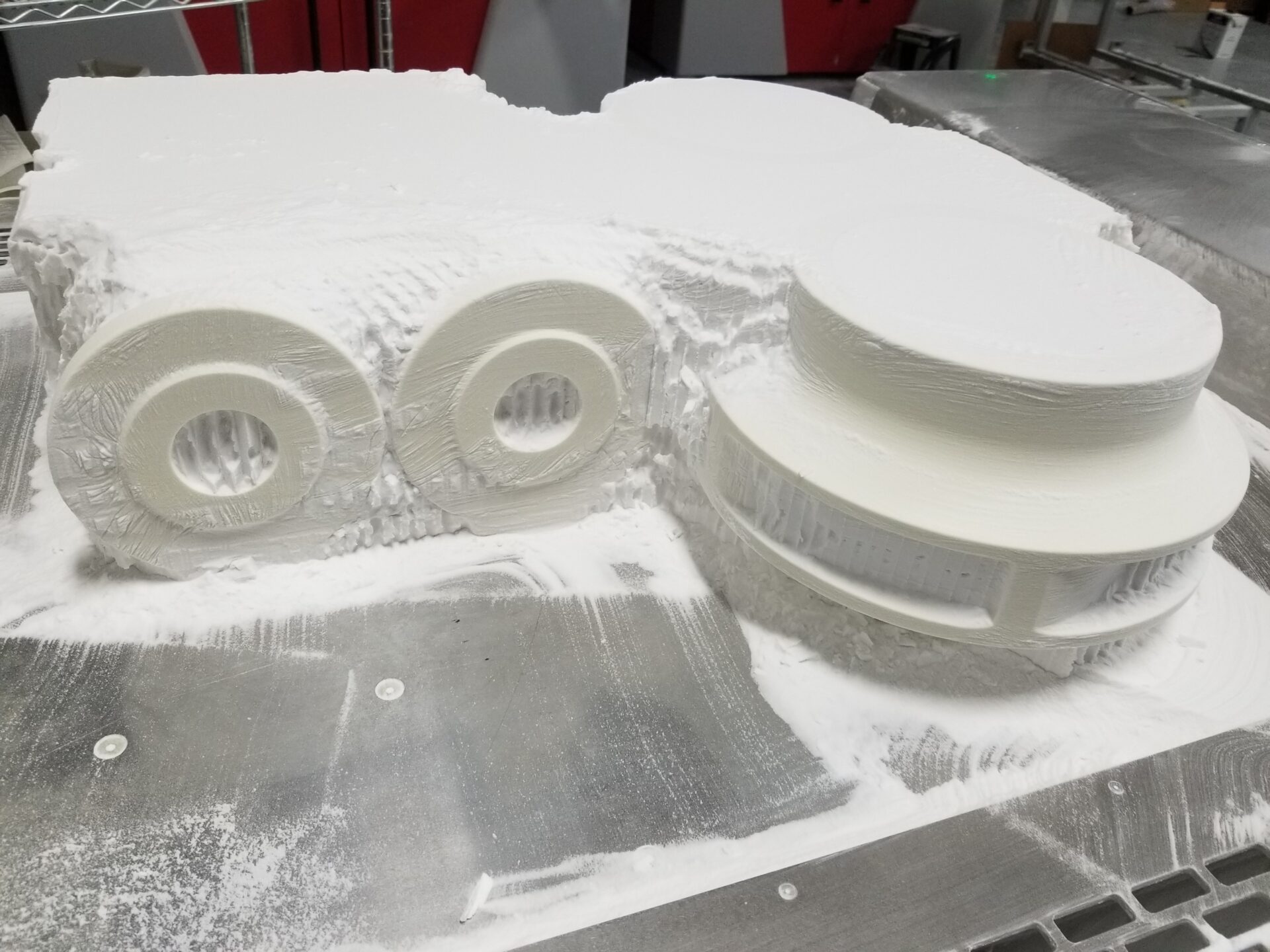

早在1998年,Aristo Cast就将蜡型的3D打印整合到他们的生产中,随后在2003年建立了一个先进的技术中心,配备了先进的增材制造设备、镁铝铸造设备以及数控加工设备。2011年,Aristo Cast开始使用维捷voxeljet的3D打印PMMA蜡模,并在其技术中心增加了一套VX1000。美国的熔模铸造协会曾给Aritso Cast颁发过好几个奖项,这就很好的肯定了Aristo Cast的发展战略是有效的、成功的。

粘合剂喷射或直接金属激光烧结?这些标准是决定性的

多年来,金属的直接增材制造技术一直在扩大市场份额,其中有些应用案例会让人对熔模铸造的未来产生疑问。 那么,Jack Ziemba的说法如何才能合理化?熔模铸造的未来是什么?打印熔模铸造和直接激光烧结技术之间有什么区别?

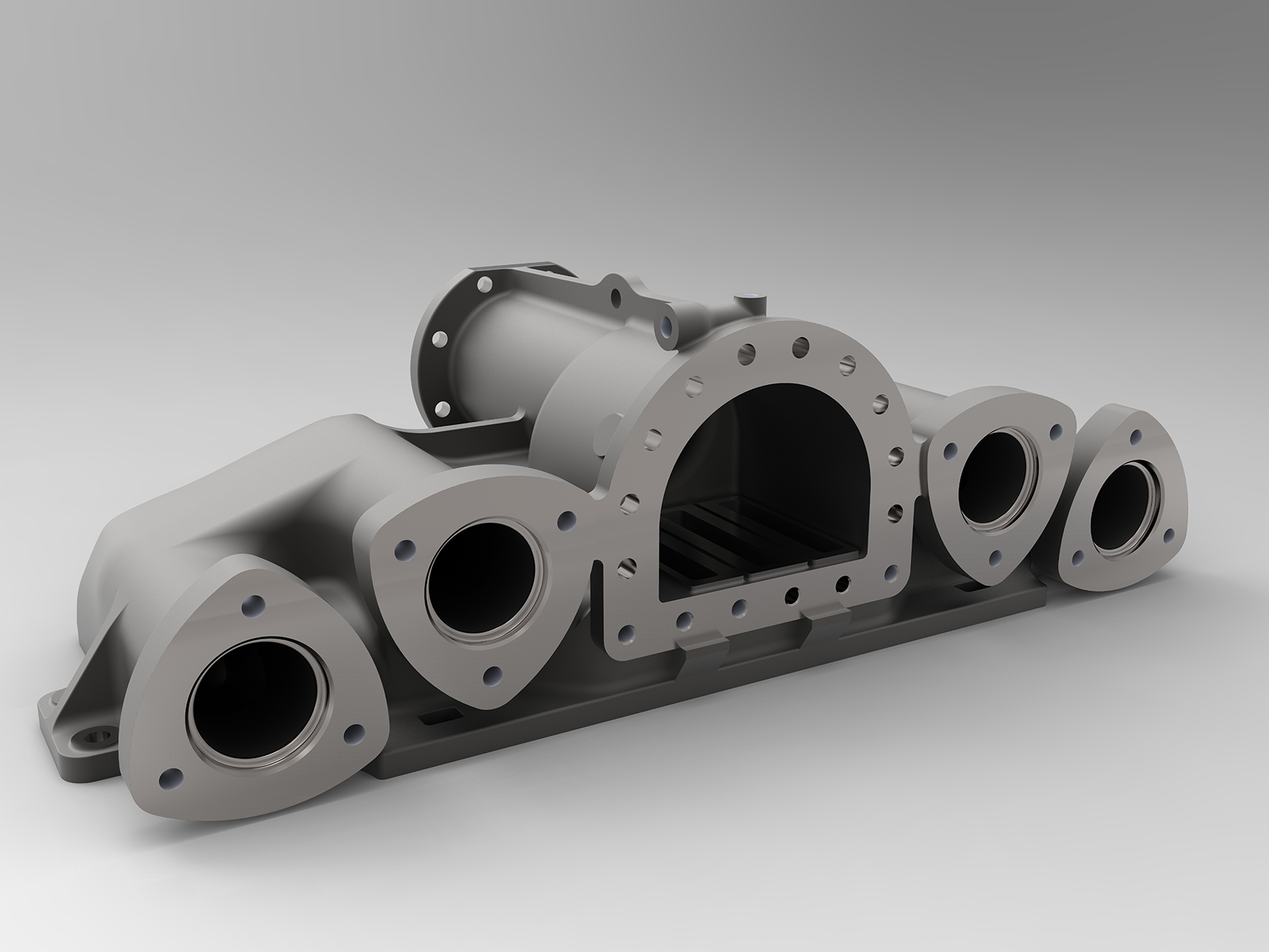

在3D打印的领域中,逐层堆叠的工艺技术使得零件的几何复杂度变得不再那么明显。Aristo Cast就使用3D打印的PMMA模型来生产各种形状的零件,甚至于那些壁厚薄至0.5毫米的产品。与直接激光烧结相比,PMMA模型的铸件在尺寸方面具有很大的优势。VX1000的构建体积为1000 x 600 x 500毫米,为大尺寸的单个零件或大量的小尺寸零件提供了足够的空间,它使Aristo Cast能够生产重量从几克到15公斤的铸件。对于非常复杂的零件,唯一可能出现的挑战就是给打印好的PMMA模型上涂料。即使对于这些罕见的特殊情况,Aristo Cast团队也有解决办法。

Aristo Cast和多数铸造厂一样在合金的选择方面没有限制,提供铝、镁、钴、铜、镍、锌和各种钢,只有那些必须在真空中铸造的合金目前暂不提供。相反的是,直接激光烧结系统只有很少金属材料可供选择,目前可用的材料主要是铝合金与钢合金。由于轻合金的强烈反应,直接金属打印镁合金还很遥远。

生产周期短经常被认为是直接激光烧结的最大优势之一,因为该系统可以直接制造出最终的零件。但是经常被忽略的是,直接激光烧结的零件还需要进行烧结或热等静压处理,以使零件可以达到设计性能。Aristo Cast使用3D打印PMMA模型,也能在72小时内交付铸件。

对于一个重约1公斤的零件,直接激光烧结需要大约100公斤的粉末。采用铸造,只有需要的部分才会被熔化。由于采用了现代模拟软件,它可以精确的控制需要熔化的金属重量。然而,由于金属粉末生产的复杂性,材料成本显得更加昂贵,铝粉的成本约为每公斤600欧元。特种钢合金很快就能卖到1300欧元每公斤。另一方面,对于铸造而言,每公斤铝的成本约为6.50欧元,每公斤钢的成本为32欧元。根据Aristo Cast的经验,3D打印加熔模铸造通常情况下比直接激光烧结更便宜。

在实践中,熔模铸造和直接激光烧结零件都经常用于航空航天工业。在这里,铸造有一个非常大的优势——认证。几十年来,铸造已被认证为可在空中使用。然而,直接用金属打印的零件,往往要经过漫长而昂贵的认证过程,才能被批准在实际中使用。这反过来又为铸造带来了时间和成本上的优势。

节省材料意味着节省成本--增材制造的力量

特别是在航空航天领域,也就是Aristo Cast十多年来提供服务的主要行业之一,3D打印与熔模铸造相结合的优势尤为明显。许多订单都是所谓的 “遗留部件”,这些零件由于年代久远已经没有任何设计图纸了。这些都可以在Aristo Cast使用现代扫描技术进行数字化。数字数据集可以打印出来直接铸造,或者可以在功能或重量方面进行优化。

关于Aristo Cast和欧特克公司的一个令人印象深刻的合作案例已经在2017年向市场发布。利用拓扑优化技术,欧特克设计了一种具有非凡仿生结构的飞机座椅框架原型。由于框架的复杂性和巨大尺寸,传统制造或直接的金属3D打印技术都不是最佳选择。因此,欧特克求助于Aristo Cast公司,该公司在VX1000上打印了一个框架的PMMA模型,然后用镁合金铸造。结果不言而喻:座椅框架比目前安装的版本轻了30%。一架A380飞机全部安装这些框架,按100架飞机20年寿命计算,由于降低了油耗,可以节省超过2.2亿美元。

由于使用了3D打印和熔模铸造,生产本身也大大降低了成本。通过打印铸造,生产成本约为4000美元。通过直接激光烧结,该座椅框架将花费12,000美元。此外,目前没有任何一种直接激光烧结系统能够一体化的生产该部件,更不用说用镁合金制造框架来实现轻量化。

给下一代人敲响警钟。想想3D(打印)吧

"虽然今天打印铸件已经被广泛用于各行各业,但其潜力在很大程度上仍被年轻的工程师所低估",市场对日益复杂的部件的需求正在持续上升。客户来找我们,往往是因为他们曾试图直接用金属打印一个零件,却发现它不起作用,并因此而损失了宝贵的时间。

Jack Ziemba, CEOAristo Cast

更多案例研究

PMMA 三维打印技术征服北美

Express Prototyping 是北美投资铸造模型三维打印领域的领先专家之一。了解总经理 Thomas Müller 如何创建公司以及他对未来的展望。

博罗铸造厂 – 过热器集束器

英国铸造厂Boro Foundry利用砂型和3D打印的结合,为蒸汽机车生产了一个无缺陷的备件。

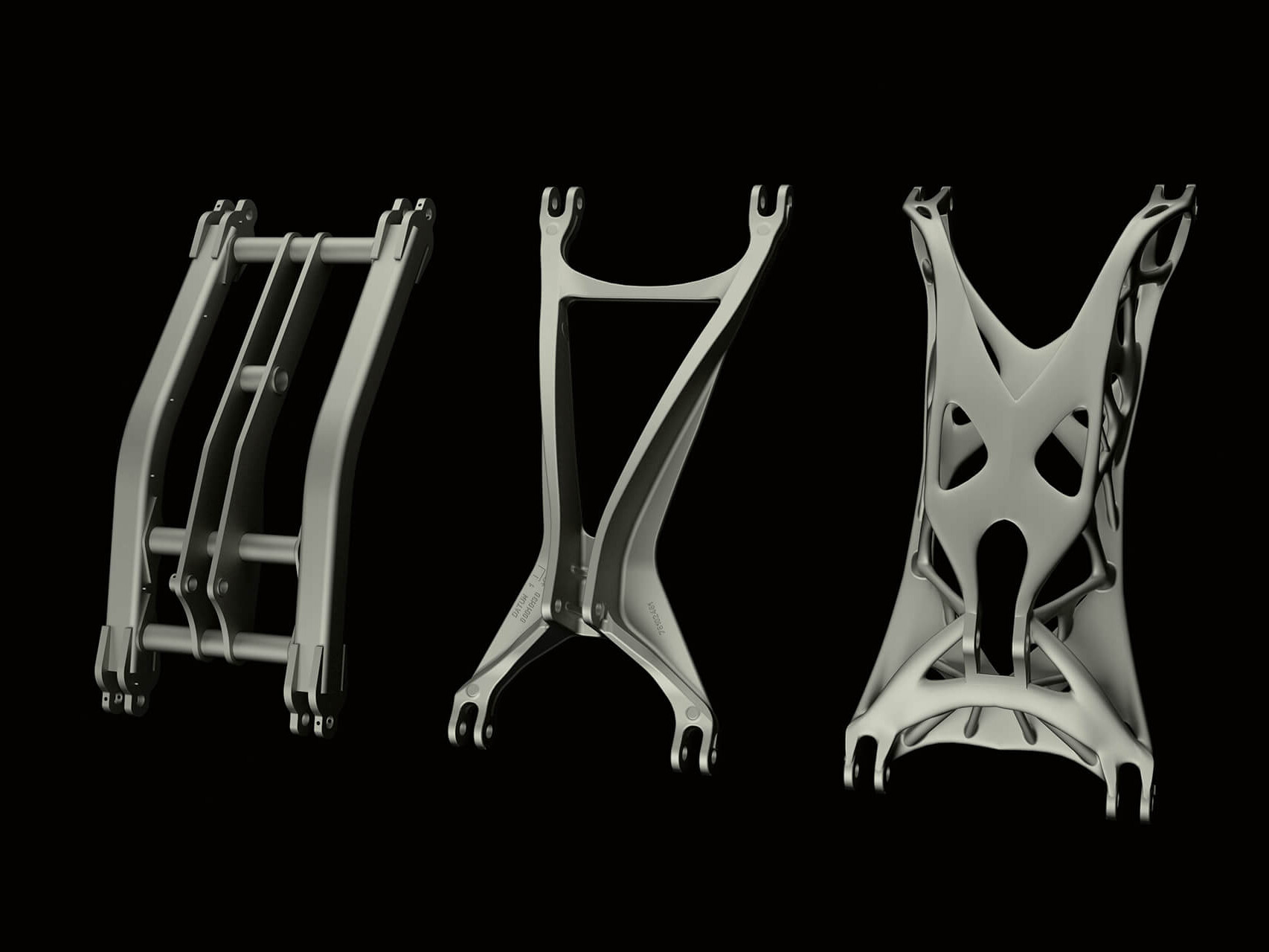

底盘摆臂的优化

农业机械制造商Amazone使用Altair的模拟软件和voxeljet的3D打印技术来优化一个转向架底盘。