3D打印铸造工艺和3D打印造型工艺

铸造从铜石时代开始就为人所知–经过几千年的发展,它已经成为一种工业标准,现在已经无法想象各种各样的行业没有它作为一种成型工艺。今天,有许多不同的方法来生产铸件。下面我们提供一个各种铸造工艺的概述。

什么是造型和铸造工艺?

维捷为铸造提供创新技术,生产3D打印砂型

最古老和最广泛的铸造方法之一是所谓的砂型铸造。在这个过程中,液态金属被倒入一个砂模。通常情况下,需要一个模型来创建模具。通常由木材或类似材料制成,用石英砂浇铸,并加入各种粘合剂。可以通过将砂芯插入模具来创造空腔。铸造完成后,包括芯子在内的模具被销毁。这一原则被称为失模。由于其较高的尺寸精度和表面质量,砂型铸造特别适用于核心密集型、多部件成型和复杂的铸造部件,不仅可用于原型建造,也可用于中小型系列的批量制造。几乎所有可铸造的合金都可以用砂型铸造加工。

投资铸造

熔模铸造可用于生产高度精确和丝状的铸件。在各种铸造工艺中,熔模铸造以其复杂性和成本密集型而脱颖而出。与其从实体模型中塑造一个底片,不如用蜡或塑料作为正片来塑造所需的部件。然后在铸造厂将模型涂上几层陶瓷,制作成模具。当陶瓷被烧制后,模型融化,留下一个空心的陶瓷模具。然后将熔化的金属倒入其中。根据不同的组件,多重封装的过程可能需要数天至数周。熔体凝固后,模具被破坏,铸造的部件被重新加工或精制,以便最终使用。几乎所有的可铸合金都可用于熔模铸造工艺。

压铸件

压铸是一种主要用于大规模和系列化生产的铸造工艺。熔点较低的合金,如铝或镁,主要用于铸造。在铸造过程中,熔化的金属在高压下被压入一个通常是金属的永久模具中。嵌入在模具中的冷却通道确保熔体迅速凝固,部件用推杆从模具中释放出来。这种铸造生产工艺能够在很短的时间内以较低的单件成本生产出非常大的数量,但却限制了部件的可能复杂性。铸造部件的特点是具有非常好的表面性能,公差小,精度高。

重力压铸

与砂型铸造类似,重力铸造也用于重力铸造。然而,在这个铸造过程中,使用的不是砂模,而是永久模具或金属模具。金属比沙子更容易导热。因此,熔体的热量散失得更快,熔体凝固得更快,结构更密。这导致了铸造部件的更高强度。由于工艺步骤的可重复性和模具的可重复使用性,重力压铸也可以(部分地)自动完成较高的数量。在永久模铸造中,也主要使用低熔点的合金,如铝和镁。

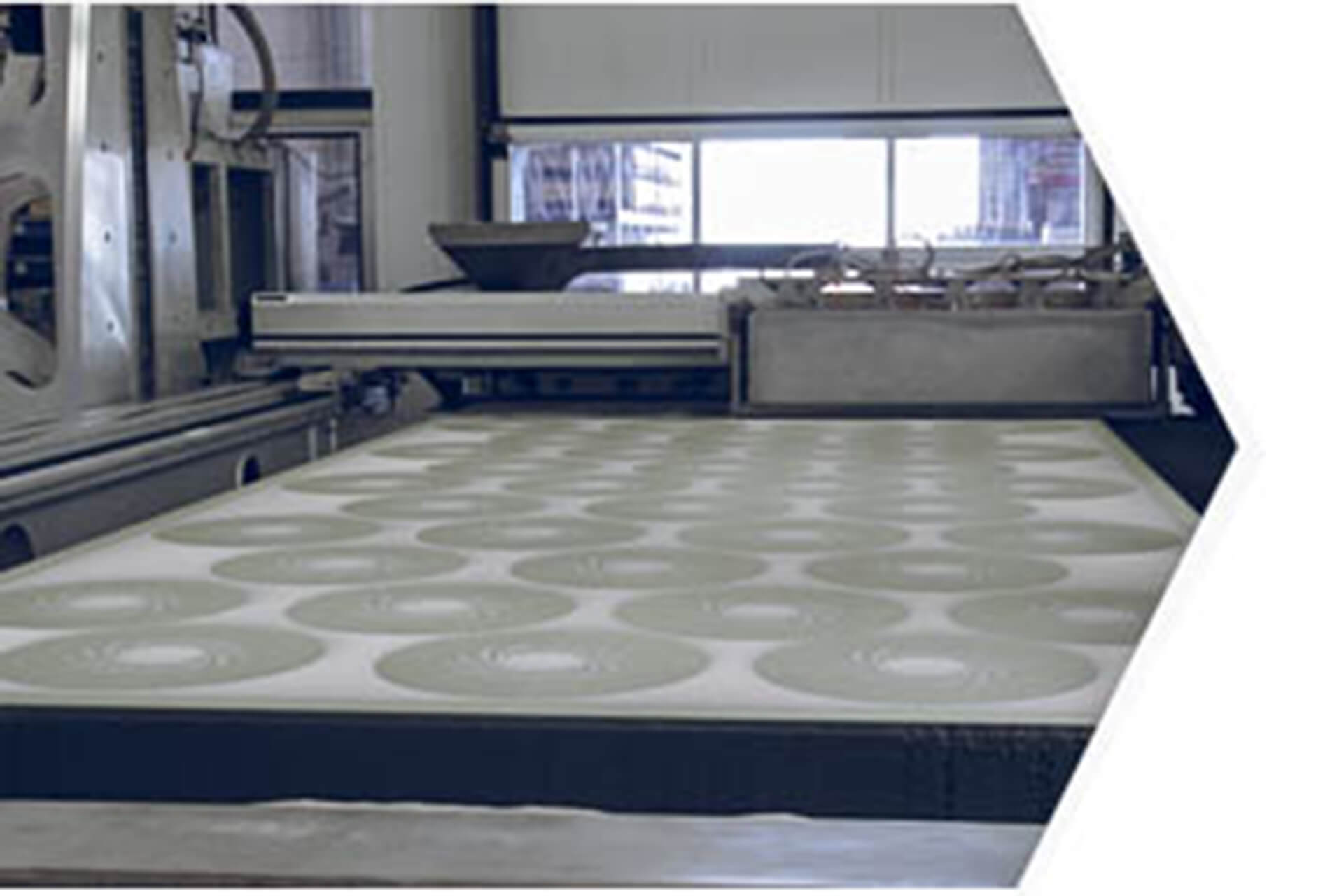

砂型铸造的粘合剂喷射

对于砂型铸造,经典的石英砂适合用于制造模具。对于印芯,我们使用各种特殊的沙子,如陶瓷珠或铬矿。3D打印在一个完全自动化的建层过程中生产模具。在这个过程中,一层薄如蝉翼的沙子被涂在一个建筑平台上,然后被打印头选择性地粘合起来。然后再涂上一层新的沙子,再粘上。这些3D打印工艺步骤重复进行,直到模具完全印好。数字CAD数据作为施工计划。在3D打印之后,模具被手动抬出砂床,并从多余的非胶合砂中解放出来。在拆开包装和整理之后,模具就可以立即使用和铸造。

用于熔模铸造的粘结剂喷射

对于熔模铸造,我们使用精细的丙烯酸粉末(PMMA/聚甲基丙烯酸甲酯),用它来3D打印模型的分层构造过程,就像沙子打印一样。同样,一层细小的粉末被涂在一个建筑平台上,并由打印头选择性地粘合在一起。然后将打印好的模型浸入蜡浴中,以密封表面并确保精确的铸造结果。打印出来的PMMA模型可以像传统的蜡型一样处理,可以无缝集成到现有的熔模铸造工艺中。聚合物粉末的负膨胀系数确保了模型在陶瓷模具烧制时没有残留物而烧毁。

铸造业如何从Voxeljet的新铸造工艺中受益?

Voxeljet的粘结剂喷射技术为铸造业提供了许多优势。工具的时间密集型制造过程被消除了,由于3D打印的几何自由度,暗切不再起作用,产品开发周期可以缩短许多倍。

- 优化成本

- 任何规模的生产

- 加快进入市场的时间

- 让不可能成为可能

- 无缝整合

- 产品设计中的自由

还有哪些行业可以使用Voxeljet的造型和铸造工艺?

在垂直价值链中,铸造业是各种行业的最重要支柱之一。汽车、海洋、能源、航空航天、泵和重工业等等,都从3D打印工业中受益。他们都可以从先进的粘结剂喷射技术和铸造过程中的模具和模式的3D打印中获得显著和可持续的收益–特别是在轻量化优化的大背景下,越来越复杂的产品。除了金属铸造,3D打印部件还被用于建筑、电影和娱乐业以及体育和休闲领域,等等。