PMMA 三维打印技术征服北美

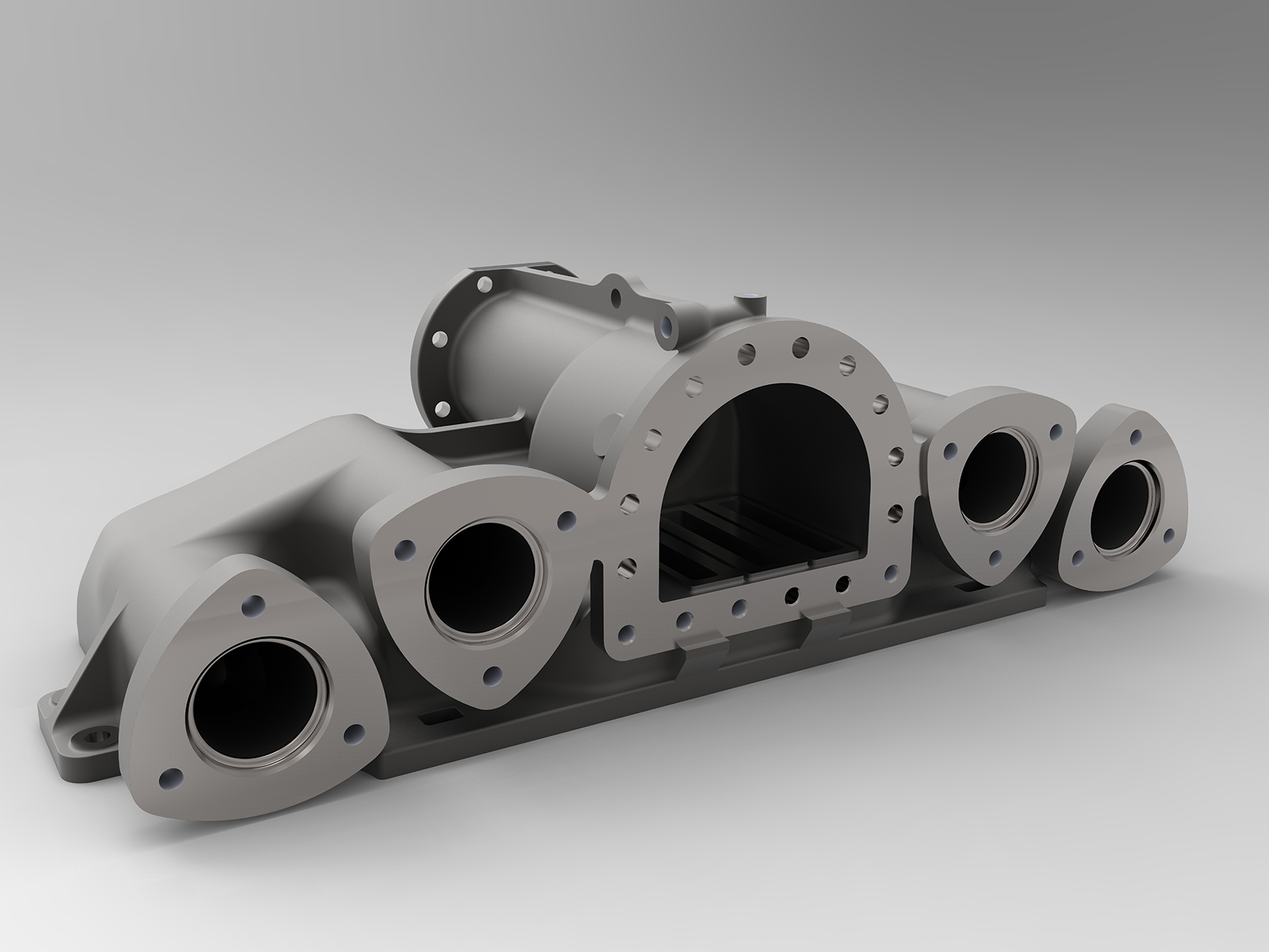

在汽车或航空航天工业中,当涉及到小型、精细和尺寸精确的铸件时,通常会用到熔模铸造一词。这是一种具有百年历史的多步骤铸造工艺,可用于生产高度复杂的部件。

三维打印技术为进一步提高熔模铸造和模制零件的效率、成本效益和速度提供了机会。PMMA 三维打印可节省高达 75% 的成本和交货时间。

Express Prototyping 位于美国密歇根州,专门从事 PMMA 3D 打印。来自奥格斯堡的 Thomas Müller 十年前用一台中型 VX500 成立了这家公司。如今,他拥有三台工业级 VX1000 3D 打印机,经营着北美最大的 3D 打印熔模铸造模型服务中心之一。这是如何形成的,市场和技术的潜力如何?

早期的装订机喷射适配器是独角戏

Thomas Müller 2000 年代初在奥格斯堡大学攻读机械工程专业时首次接触到工业三维打印技术。2001 年,Thomas Müller 在当时的格尼斯有限公司(Generis GmbH)撰写毕业论文时,增材制造工艺技术 “粘结剂喷射 “刚刚问世几年。作为一名服务技术人员和维护专家,他在随后的几年中积累了金属铸造增材制造方面的专业知识。 随后,他获得了一份工作机会,并于 2008 年移居美国。

他忠于这个行业和技术,在海外担任砂型 3D 打印生产经理。正是在那里,voxeljet 为北美的熔模铸造行业安装了第一台 PMMA 打印机。这项创新从第一天起就吸引了托马斯。2012 年,他决定完全专注于这一细分市场,并成立了自己的公司。

由于熔模铸造工艺已有数千年的历史,人们不禁要问,如此成熟的工艺如何还能提供创新和优化的机会?为此,值得对熔模铸造的工艺和各个步骤有更深入的了解。

他从 voxeljet 购买了一台 VX500,并直接安装在一家投资铸造厂。从那时起,他既为铸造厂本身供货,也为来自各行各业的知名和值得信赖的客户供货。他提供的服务包括:快速制作原型、在成型过程中更容易操作以及最高质量,即使是复杂结构也不例外。

投资铸造的主要时间和成本因素是模型制作。使用传统方法,使用注塑模具制作此类模型可能需要长达 12 周的时间,成本高达数万欧元。而使用 3D 打印技术,由于完全不需要工具,模型的制作成本更低,速度更快。通过使用三维打印技术,生产和交付时间以及成本可减少约 75%。

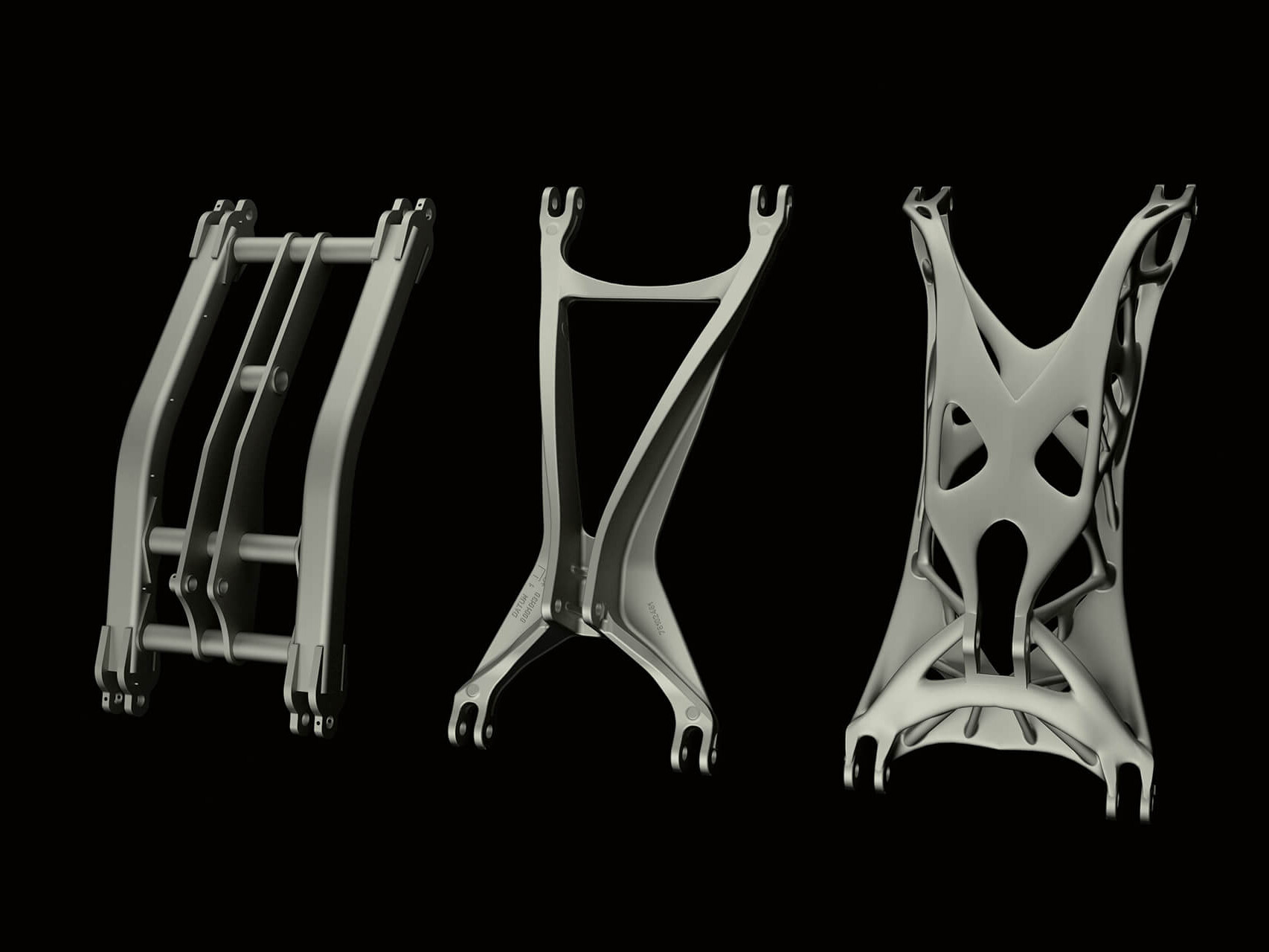

如果需要同时测试多个设计草案或变体,可以同时进行三维打印和浇铸,而不必花费巨资使用模具制作多个模型,因为在最坏的情况下,这些模型将随着设计的废弃而永远不再使用。特别是,3D 打印支持的熔模铸造可以优化和加快产品开发周期和备件采购。

托马斯在以前的项目中认识了大部分客户。他的客户几乎都是汽车、农业机械和航空航天行业的公司。但 Express Prototyping 也提供过一些更特殊的项目,如生产足球头盔面罩。由于 PMMA 具有出色的烧损性能,3D 打印模型的需求持续增长,直到 VX500 的产能无法满足需求。托马斯的解决方案显而易见。他将 VX500 换成了功率更大的 VX1000。随后,他又购买了第二台,甚至在 2021 年购买了第三台。为什么会这样?为什么对 3D 打印熔模铸造模型的需求持续增长? Thomas Müller认为主要有三个原因:

我仍然无法满足对 PMMA 模型的需求,目前我实际上需要第四或第五套系统。

Thomas Müller, FounderExpress Prototyping

一个、两个还是三个?最好是四个或五个

替代性增材制造技术已达到极限

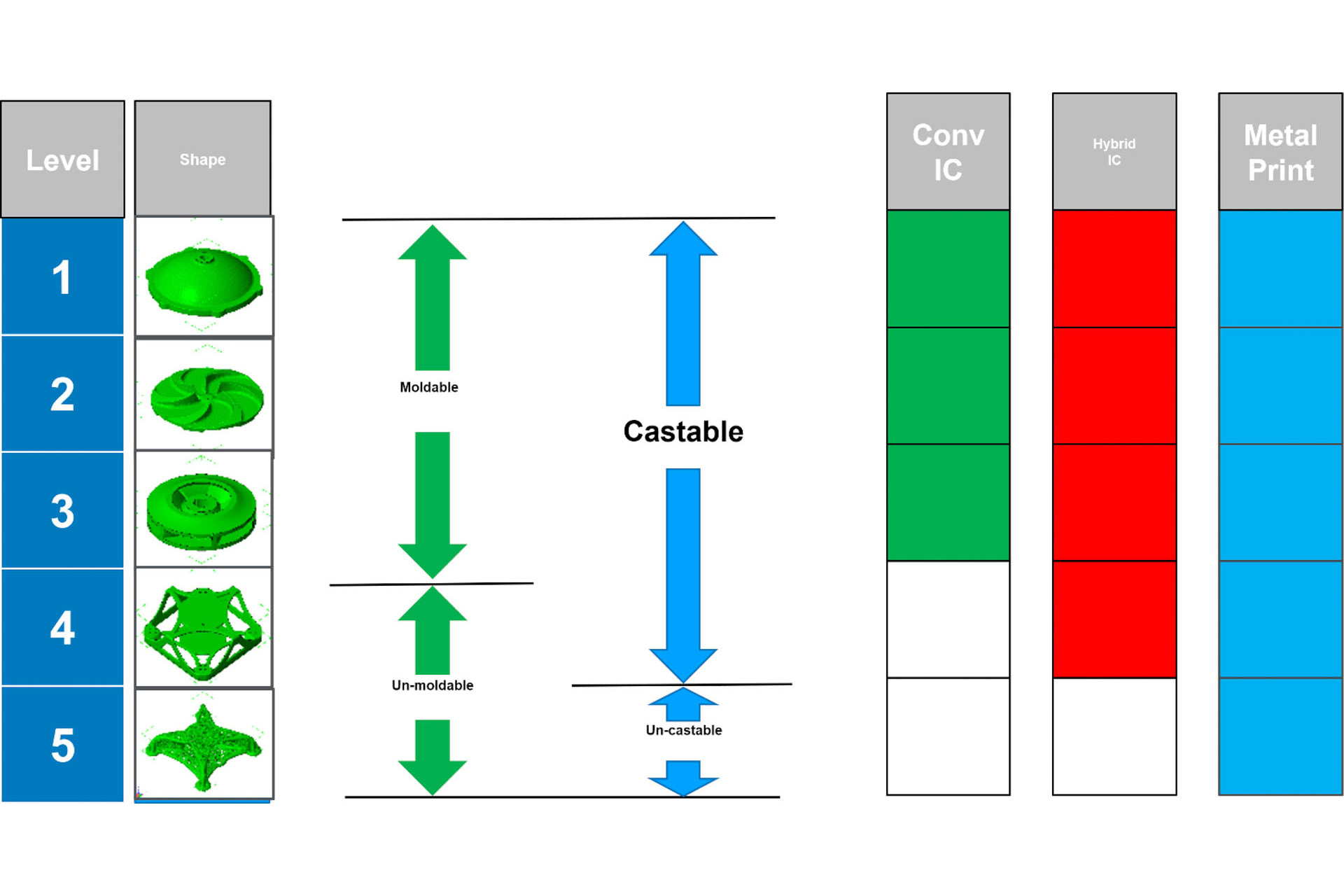

建立 PMMA 粘合剂喷射技术的水平及其与立体光刻/快铸和蜡打印机相比的优势

大幅面的成本效益和 "快速上市"

1. 替代性增材制造技术达到极限

在这种情况下,尤其是指立体光刻(SLA)或蜡基增材制造技术。在 SLA 工艺中,部件由液态塑料树脂制成。树脂通过紫外线逐层粘合。部件表面特别光滑美观。除 SLA 外,3D 打印机还能打印蜡。这是一种在熔模铸造中众所周知的材料,因为在传统熔模铸造中,模型通常也是由蜡制成的。

不过,这两种技术在成型时都有困难,即把模型转移到陶瓷模具上。在烧制模型时,用 SLA 打印的部件往往会使外壳破裂。这通常可以从材料方面找到原因,因为树脂在加热时会膨胀。蜡打印熔模铸造没有这个问题,但处理起来通常非常复杂,因为还必须打印支撑结构,材料相当昂贵,而且现有的打印系统在可实现的部件尺寸方面非常有限。

“PMMA 在这方面提供了理想的解决方案。模型的生产速度非常快,成本效益与其他工艺相同。在外壳形成方面,PMMA 模型表现出优异的烧损性能,即使是较薄的陶瓷外壳也不会出现外壳断裂”。Müller 解释道。

PMMA 的一个决定性特征是它的负热膨胀系数。这意味着材料在加热时会收缩而不是膨胀。

“当 SLA 被完全打印出来时,我指的是没有空腔的致密部件,它会打破所有的模具。PMMA 在这方面找到了完美的定位,使我们能够顺利实现小于 1 毫米的壁厚”,Müller 继续说道。

另一方面,与其他技术相比,PMMA 模型的表面粗糙度稍高。不过,通过渗蜡等方法可以明显改善这种粗糙度。

2. 技术的建立程度

到 2021 年,Thomas Müller 和他的团队已经打印了几乎 100% 的技术部件。发动机部件、农业机械操纵杆外壳、叶轮和备件。自 2022 年以来,他的产品中 70-80% 都是艺术部件。在技术领域,该技术仍主要用于生产原型。Express Prototyping 公司日常业务的批量可达 100 件。

“这有点令人吃惊,我也没想到。但 PMMA 在艺术领域也越来越受欢迎,尤其是近年来。许多艺术家现在都完全使用 3D 进行设计。由于体积小、易操作,PMMA 材料组合在创意领域越来越受欢迎。PMMA 现在已成为艺术铸造的新标准,这也是需求不断增长的原因所在,”Müller 说道。

3. 大幅面的成本效益和 "快速上市"

如果用 3D 打印模型来代替传统的模型制作方法,最多可节省 75% 的时间和成本。三维打印完全不需要工具,以 CAD 数据为基础,因此可以通过数字方式进行设计调整,并直接打印出新的模型。

“PMMA 三维打印的成本效益有几个因素。得益于 1,000 x 600 x 500 毫米的独特构建体积,除了较大的单个组件外,还可以同时打印多个产品变体,从而降低了单件成本。由于无需通过铣削或类似方式制作模具,因此可以最大程度地节省成本。同样不容忽视的是,未印刷的材料可以回收和再利用。这样还可以优化粉末消耗和运行成本”。Müller 总结道。

考虑到 3D 打印后的工艺步骤,PMMA 还有可能简化和减少工艺步骤并节约成本。例如,在上文提到的外壳结构中。由于 PMMA 的烧损特性,在某些情况下可以在模型周围减少陶瓷层的数量,这意味着它们可以更快地干燥并为铸造做好准备。

这是投资铸造的未来吗?

综上所述,我们不禁要问,在艺术领域之外,PMMA 三维打印技术能否发展成为其他行业的熔模铸造标准?就大规模和批量生产而言,在不久的将来,任何增材制造工艺都无法取代现有的工艺和技术。在此之前,材料和系统必须变得更加便宜,自动化解决方案也必须进一步发展。

除非客户今后开发出越来越多只能用 3D 打印技术制造的部件。

Thomas Müller, FounderExpress Prototyping

他对三维打印的总体看法略有不同:”三维打印在未来将继续发挥重要作用,这一点是肯定的。如果我们放眼未来,我相信直接金属激光烧结(DMLS)一定会在金属零件生产领域占据主导地位。但在此之前,材料必须越来越便宜,系统必须越来越高效。这位机械工程师解释说:”到目前为止,我还不知道有哪家铸造厂投资了 DMLS 系统。”Müller 总结说:”在此之前,PMMA 仍将是快速、经济和高精度生产熔模铸造件的有效补充。

PMMA 工艺的进一步发展将确保熔模铸造模型的三维打印技术在未来继续发展。例如,如今已经可以通过三维打印陶瓷型芯,将其与 PMMA 打印模型相结合,制作出更加复杂的模具结构。Thomas Müller 还提出了提高生产率的潜在解决方案。粘合剂喷射技术的一个基本优势是可以或多或少地进行扩展。因此,除了目前最大的 PMMA 3D 打印机 VX1000 之外,未来还可能出现更大的系统,例如构建体积为 2,000 x 1,000 x 1,000 毫米的 VX2000。第一台样机已经投入使用。在此之前,Express Prototyping 公司的工作箱将继续以计件方式进行交换,并将继续监督和积极推动新标准的建立。

更多案例研究

英国铸造厂Boro Foundry利用砂型和3D打印的结合,为蒸汽机车生产了一个无缺陷的备件。

农业机械制造商Amazone使用Altair的模拟软件和voxeljet的3D打印技术来优化一个转向架底盘。

Aiona Cast公司已经申请了一项专利,可用于大幅优化电动机。该公司用3D打印技术生产了一个原型。