基于酚醛树脂的3D打印在铸造技术方面 -环境友好和经济

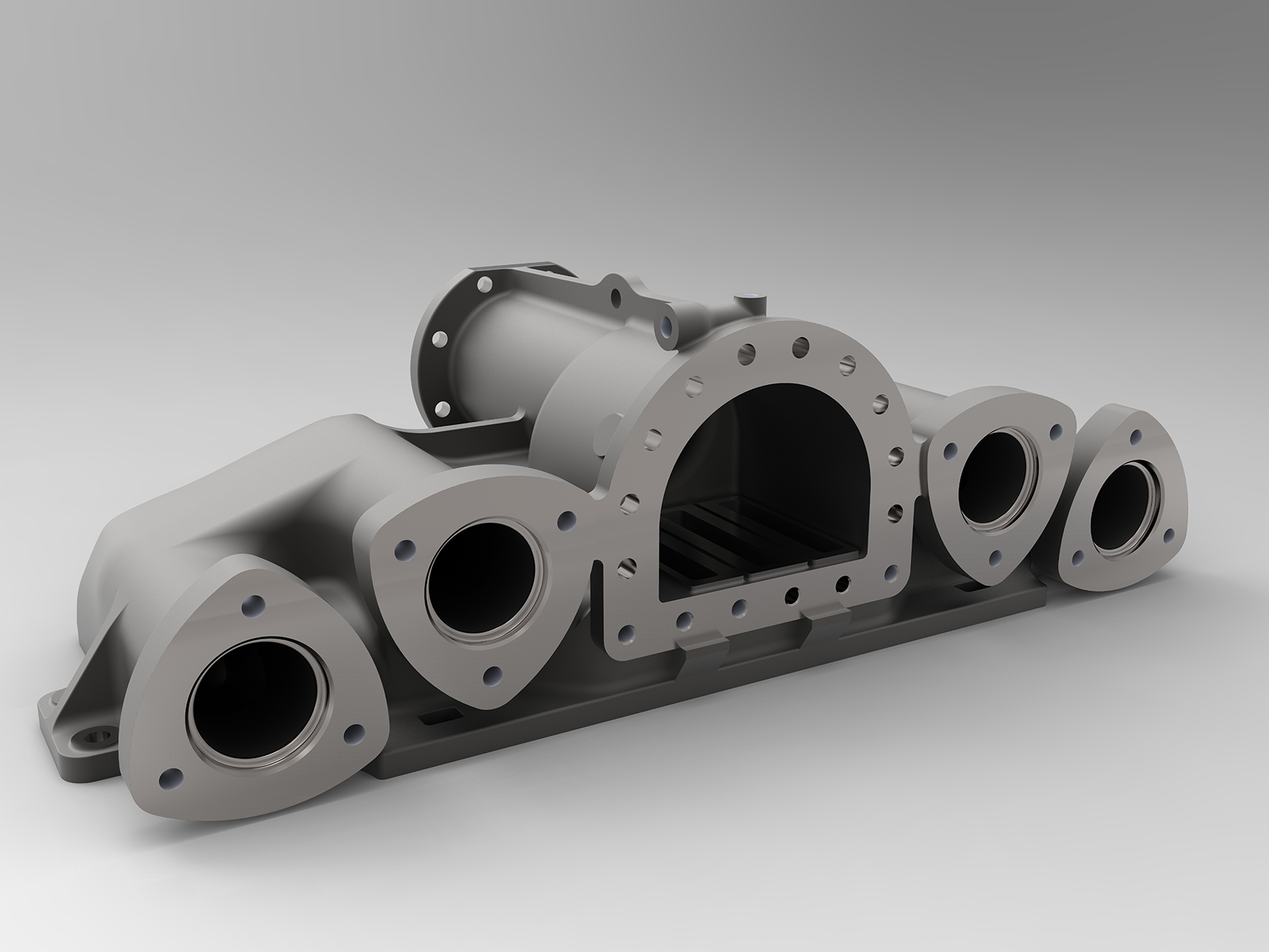

特别是对铸造业来说,这项技术意味着快速和经济地生产复杂铸件的新可能性。有了3D打印技术,看似不可能的几何形状都可以快速、精确和低成本地生产出来–无论涉及的是原型、单个零件还是小批量。速度和自由设计选项是该技术的核心特征。

此外,使用大尺寸工业3D打印机进行批量生产,正在为许多行业开辟越来越多的新应用领域。同时,该技术正被用于汽车工业、机械工程、泵业和航空。基于酚醛树脂基粘合剂的新材料系统显示出优势,特别是在强度、可回收性、减少气体排放和环境友好性方面。

经济地生产原型到小批量产品

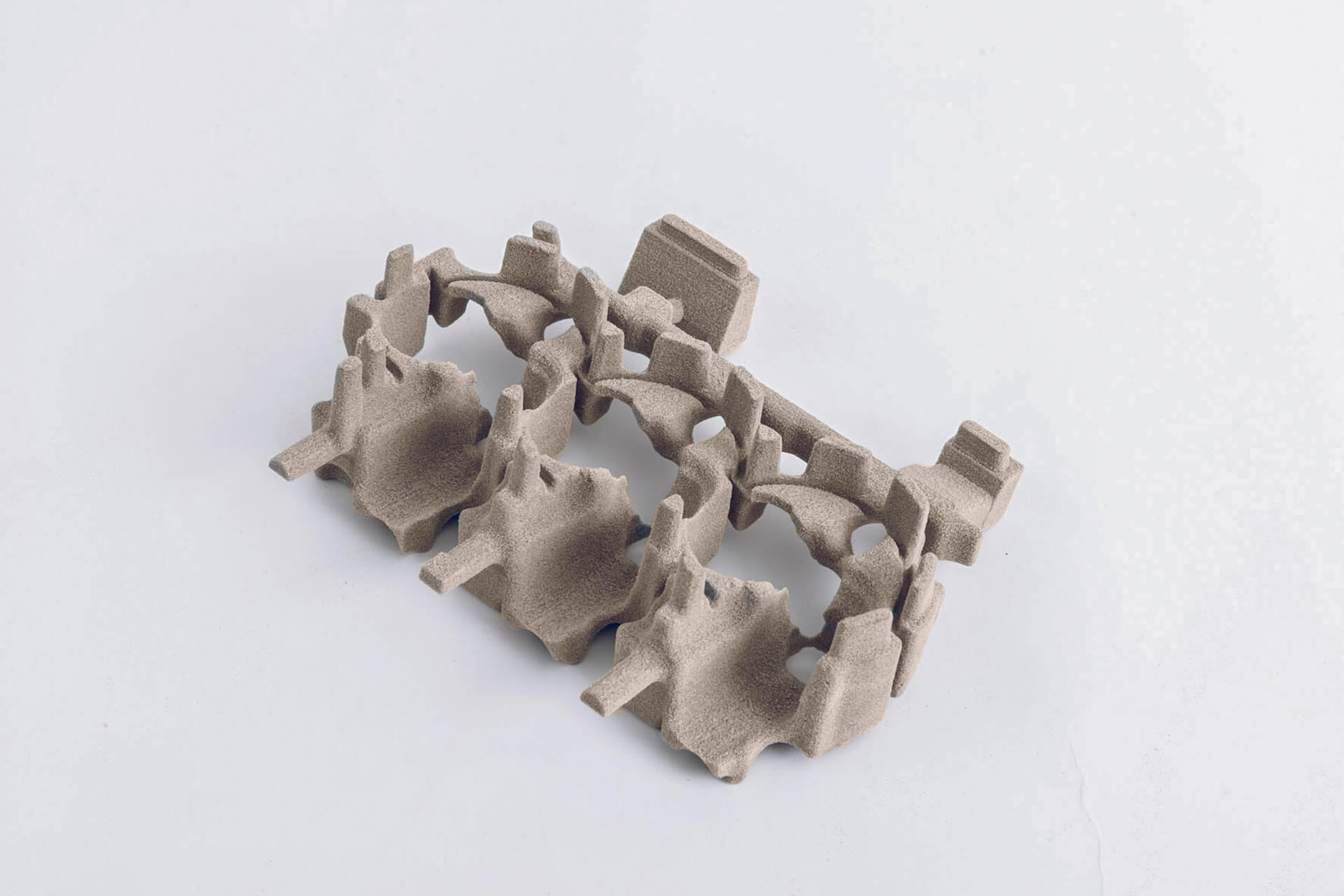

由于三维砂模和砂芯的免工具生产,现在可以经济地生产单件或小批量的几千个零件。与传统生产相比,3D打印对模具和型芯的复杂性几乎没有限制。这是因为3D打印所涉及的努力与部件的复杂性无关。一方面,不需要注意底槽或拔模角度。另一方面,必要的铸造技术,如浇口系统,可以直接设计到模具组中,并与之一起打印。此外,组件的变化可以灵活、快速和容易地实施。

其目的是显著减少模具和型芯生产的时间和成本,并经济地实现复杂的几何形状。可以随意使用增材制造和传统制造相结合的混合施工方法。在制造涡轮机轮的砂芯的具体案例中,这些因素的作用尤其明显。在传统的制造中,叶片轮芯的各个部分必须在一个复杂的过程中进行组装。另一方面,在Binder Jetting 3D打印工艺中,整个涡轮机芯是一体生产的。这意味着模塑件可以更容易、更准确、更有再现性地组装和铸造。

砂印中对新材料工艺的要求

使用冷固化呋喃树脂作为粘合剂的印刷工艺(有机直接粘合–简称ODB)将石英砂层粘合在一起,提供了一个经过多年尝试和测试的材料体系,适用于各种合金。然而,这个过程达到了它的极限,特别是对于那些只能通过芯子标记来固定的丝状芯子,因此容易漂浮。铸造表面不佳,例如由于矿化,总是有理由改用其他特殊砂。例如,Kerphalite和Cerabeads砂,可以进一步与添加剂混合,在这里提供了一个补救措施,但比石英砂贵得多。

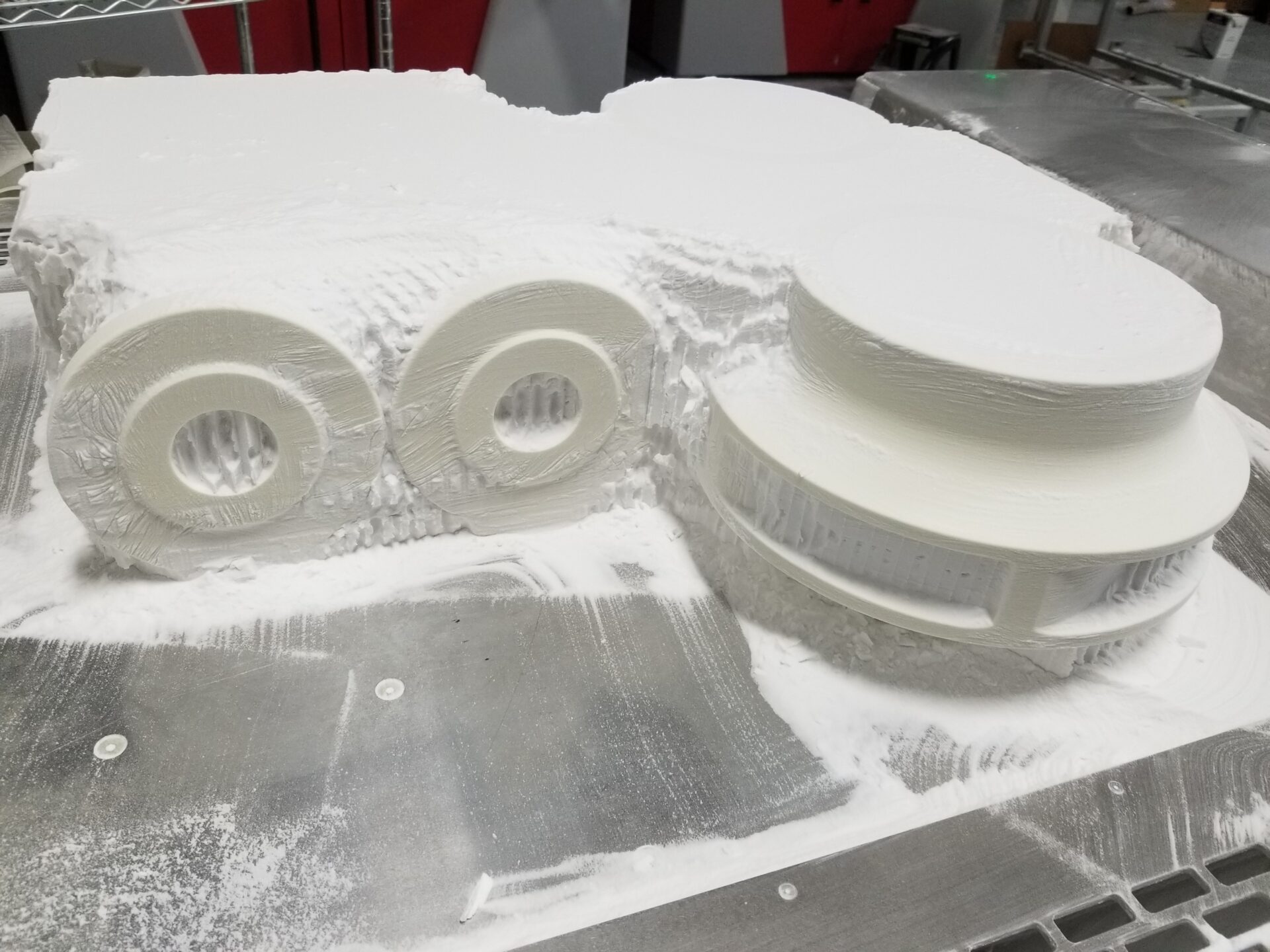

一种新开发的3D沙子打印工艺,代表了ODB工艺的第一个替代方案,即所谓的苯酚直接结合,或简称PDB工艺。与ODB工艺一样,最初使用的是一层薄薄的沙子。在砂层被逐层涂抹后,苯酚基装订材料通过打印头选择性地涂抹在砂上。作为工艺链的最后一步,一个红外线灯在施工区域上空移动,以加热沙子,从而使粘合材料硬化。然后,建筑平台被降低了一层厚度。随后,在同时加热的情况下,再涂上一层新的颗粒材料,见上文。这个过程一直持续到成型的部件完全打印出来。

3D打印过程中的优势 酚醛直接装订

在直接的比较中,新的PDB工艺显示出比以前被证实的ODB工艺有许多优势。

薄而长的磁芯的要求越来越高,这就是为什么我们的代工客户尽管在呋喃树脂基3D打印中设计自由,但却越来越多地遇到了他们的极限。在一个具体案例中,一个汽缸盖铸件的水套芯反复破裂,因为其强度无法承受熔融金属的压力。即使是 "站立式 "铸造,以便对核心施加较低的弯矩,也没有带来任何改善。根据客户的要求,可以灵活地调整粘结剂的含量和点火时的损耗,最终在提到的芯材的情况下达到了预期的效果,用PDB印刷,弯曲强度为390N/cm²。

Alexander Kudernatsch,服务部副总裁voxeljet AG

此外,新的PDB工艺更加环保,因为多余的沙子几乎可以100%回收和再利用,而且粘合剂材料的污染物码含量也有所降低。

Kudernatsch:”在未来,除了以前使用的石英砂之外,我们看到了使用特殊砂的进一步潜力。由于我们使用的是热固性树脂,我们可以在PDB过程中打印各种颗粒材料。此外,我们在原始状态下加工合格的铸造砂,这样可以节省额外的加工材料和硬件,如活化剂和混合设备。机器客户也可以在沙子合格后直接在现场购买,这大大减少了物流工作和成本。

由于强劲的需求和最近的机器交付,目前只有有限的内部能力来满足客户的PDB订单(可用尺寸1,000 x 600 x 500毫米)。Kudernatsch说:”尽管如此,我们很乐意为我们的客户打印测试部件,以了解酚醛部件的铸造行为,”。2017年的计划是进一步提高PDB机器的产能,以满足不断增长的需求。

更多案例研究

PMMA 三维打印技术征服北美

Express Prototyping 是北美投资铸造模型三维打印领域的领先专家之一。了解总经理 Thomas Müller 如何创建公司以及他对未来的展望。

博罗铸造厂 – 过热器集束器

英国铸造厂Boro Foundry利用砂型和3D打印的结合,为蒸汽机车生产了一个无缺陷的备件。

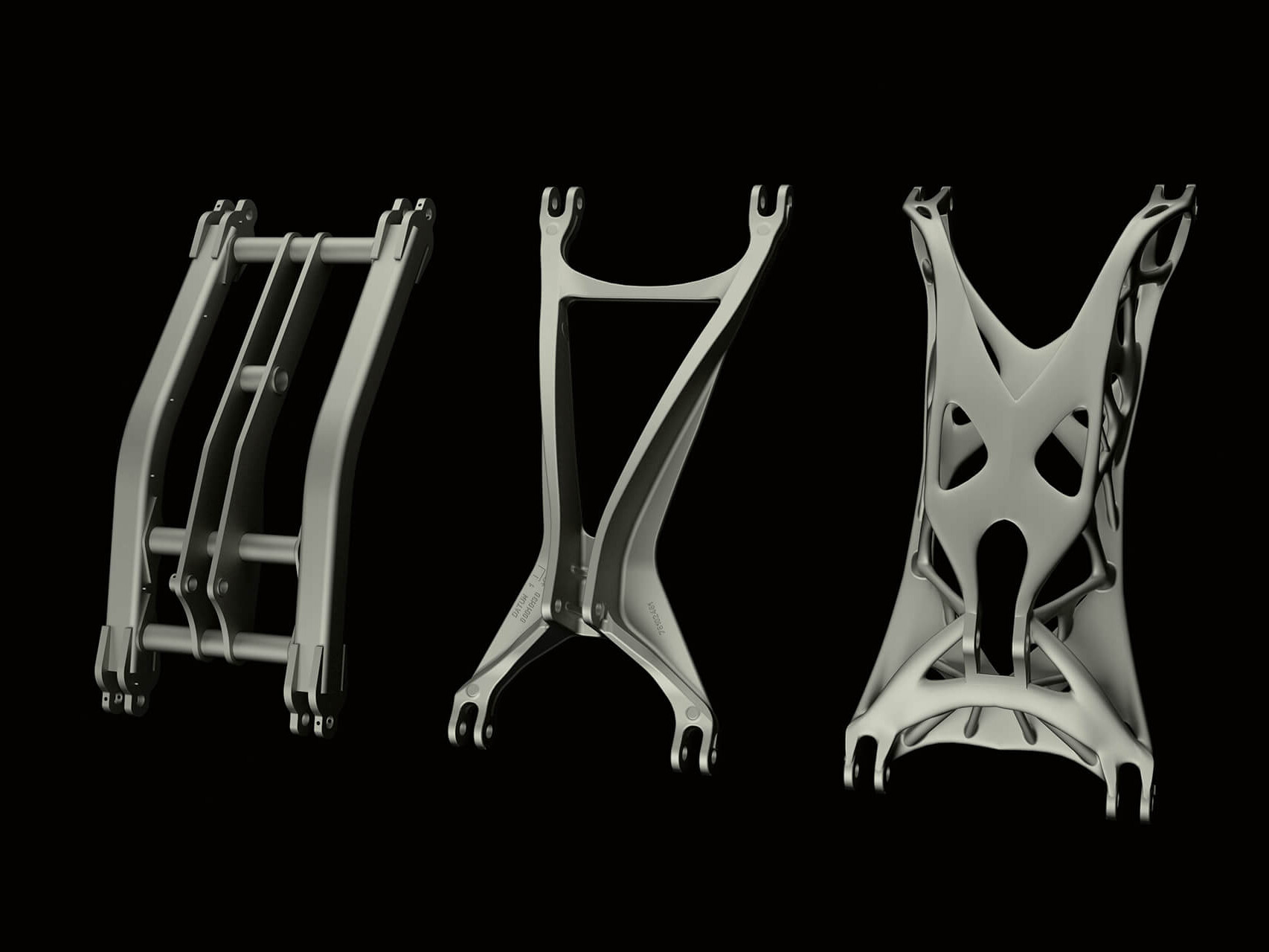

底盘摆臂的优化

农业机械制造商Amazone使用Altair的模拟软件和voxeljet的3D打印技术来优化一个转向架底盘。

随着3D打印到优化的电动马达

Aiona Cast公司已经申请了一项专利,可用于大幅优化电动机。该公司用3D打印技术生产了一个原型。