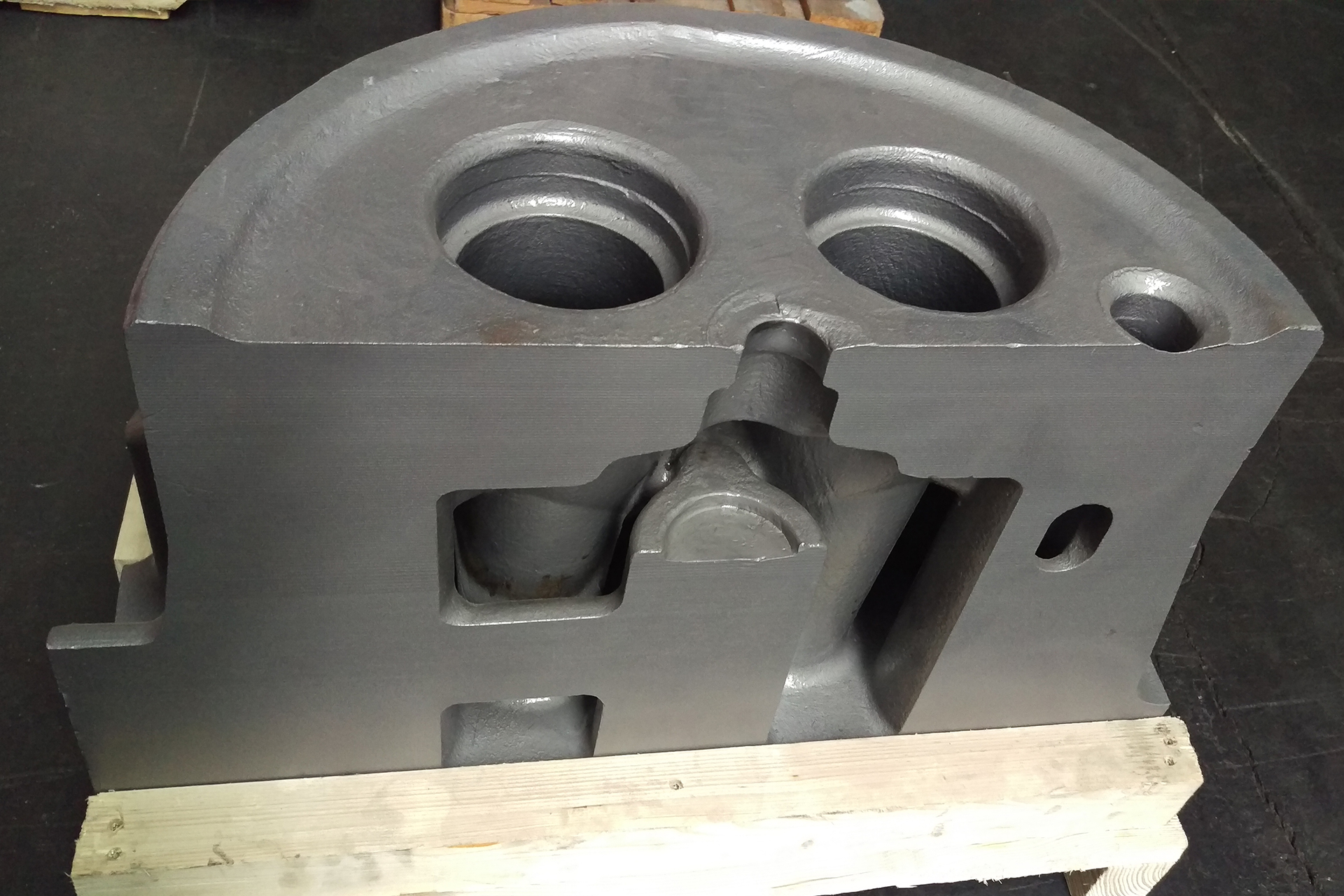

MAN缸盖

在德国奥格斯堡的Man柴油&涡轮厂房内,一个缸盖在创纪录的时间内被生产。在此,最新的模具制造技术被证实。

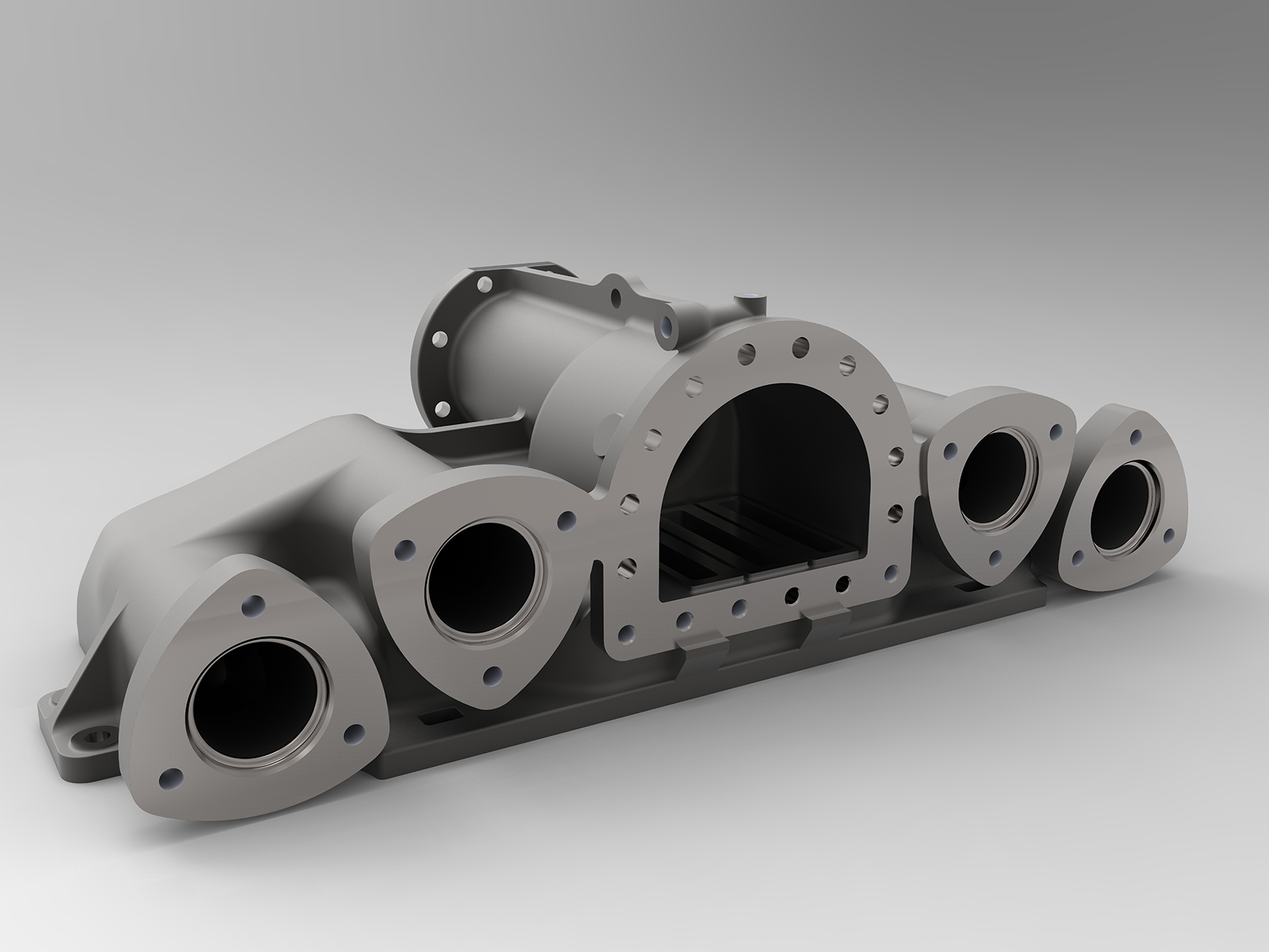

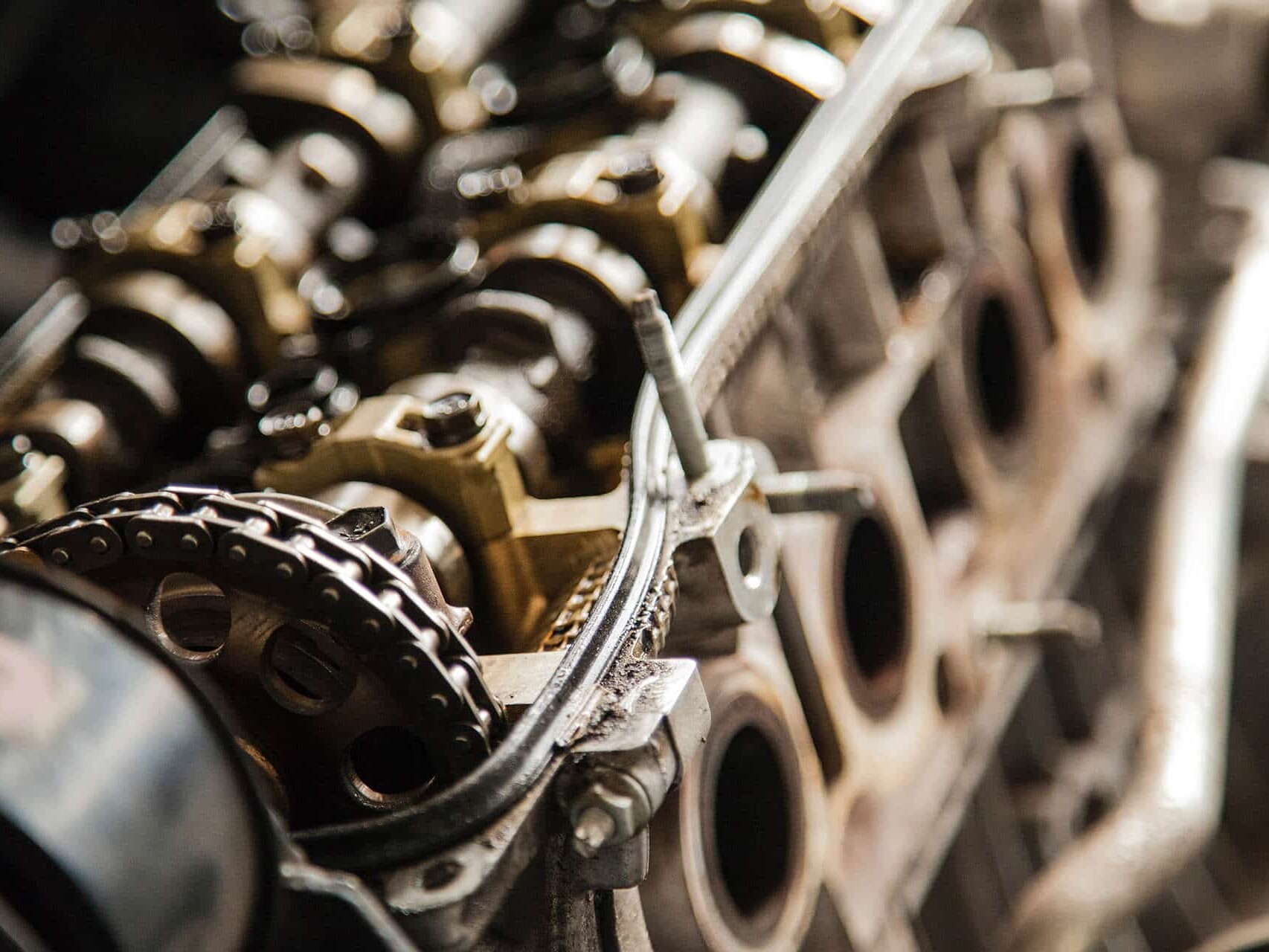

在一个Man柴油&涡轮的公司介绍中曾提及:“柴油发动机70 %至80%由铸件组成,因此我们铸造厂最重要的任务是以所需的质量和市场价格生产此部件。”对Man柴油&涡轮公司在奥格斯堡每日的运营来说,此高需求很重要。但是,每两个星期完成一个大型的柴油缸盖是可行的吗?

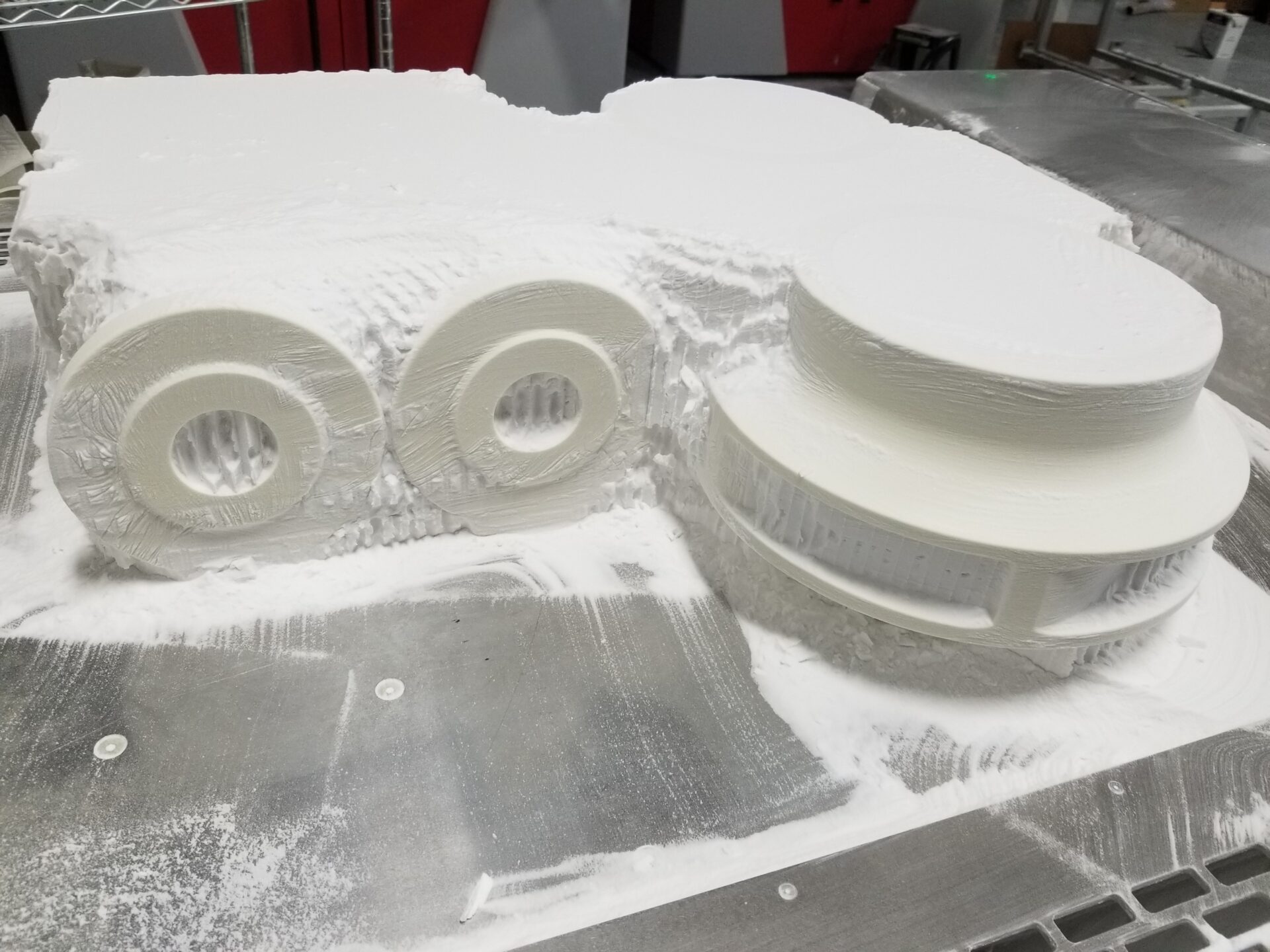

挑战:带有许多底切的庞大模型

与带下部和上部框和19个核心,其中7种不同几何的传统模具相比,该模具只是在中间被隔开。两个半模具具备浇口,馈线和浇道。为了在燃烧室的侧面放置冷却铁,盖面和模具是分开的,并通过核心框以传统工艺实现。数据传输到Voxeljet 后第一个半模具开始被打印(图3)。材料用的是190微米的沙粒。设备差不多需要28小时完成一个1460x741x600毫米的外形,0.4毫米层高的半模具。

安全的运输:

为了确保模具安全的被搬运和运输,已在设计时做了各种准备:例如,每半模具都具备固定插页的纵向孔,并设置了带支架的自由悬挂输入和输出核心,在MAN厂房内可以很轻松的卸载。模件的良好强硬度可使整个运输过程中不造成任何损坏。

整个流程在数据交接后只需4天就能完成。铸造温度为1360 °C,材料是EN-GJS 400-15。到第一次浇铸大约为两个星期。

进一步的案例研究

Express Prototyping 是北美投资铸造模型三维打印领域的领先专家之一。了解总经理 Thomas Müller 如何创建公司以及他对未来的展望。

PMMA 三维打印技术征服北美

英国铸造厂Boro Foundry利用砂型和3D打印的结合,为蒸汽机车生产了一个无缺陷的备件。

博罗铸造厂 – 过热器集束器

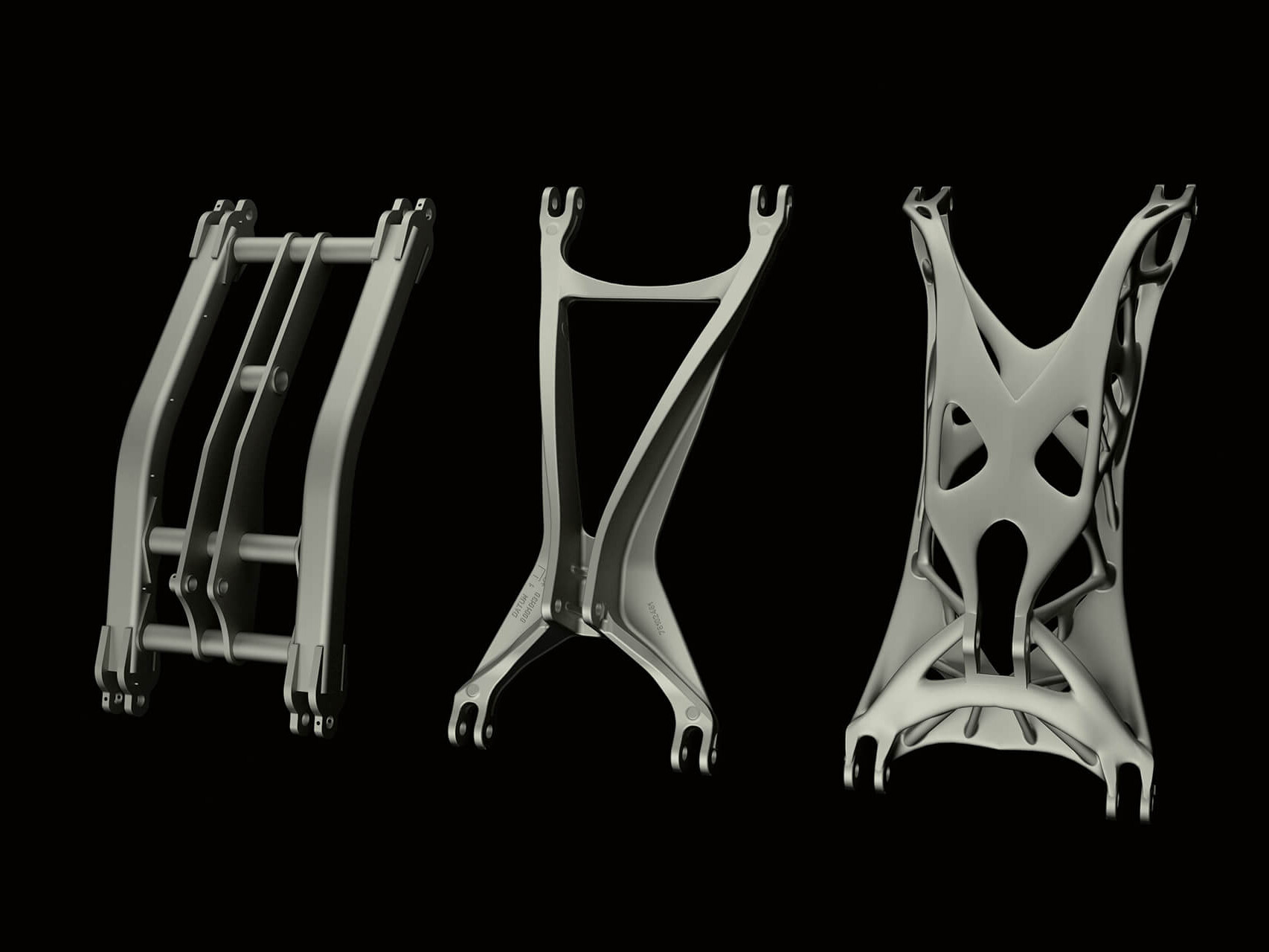

农业机械制造商Amazone使用Altair的模拟软件和voxeljet的3D打印技术来优化一个转向架底盘。

底盘摆臂的优化

Scroll up