3D 打印模具和核心,用于轻量级结构和电动移动性

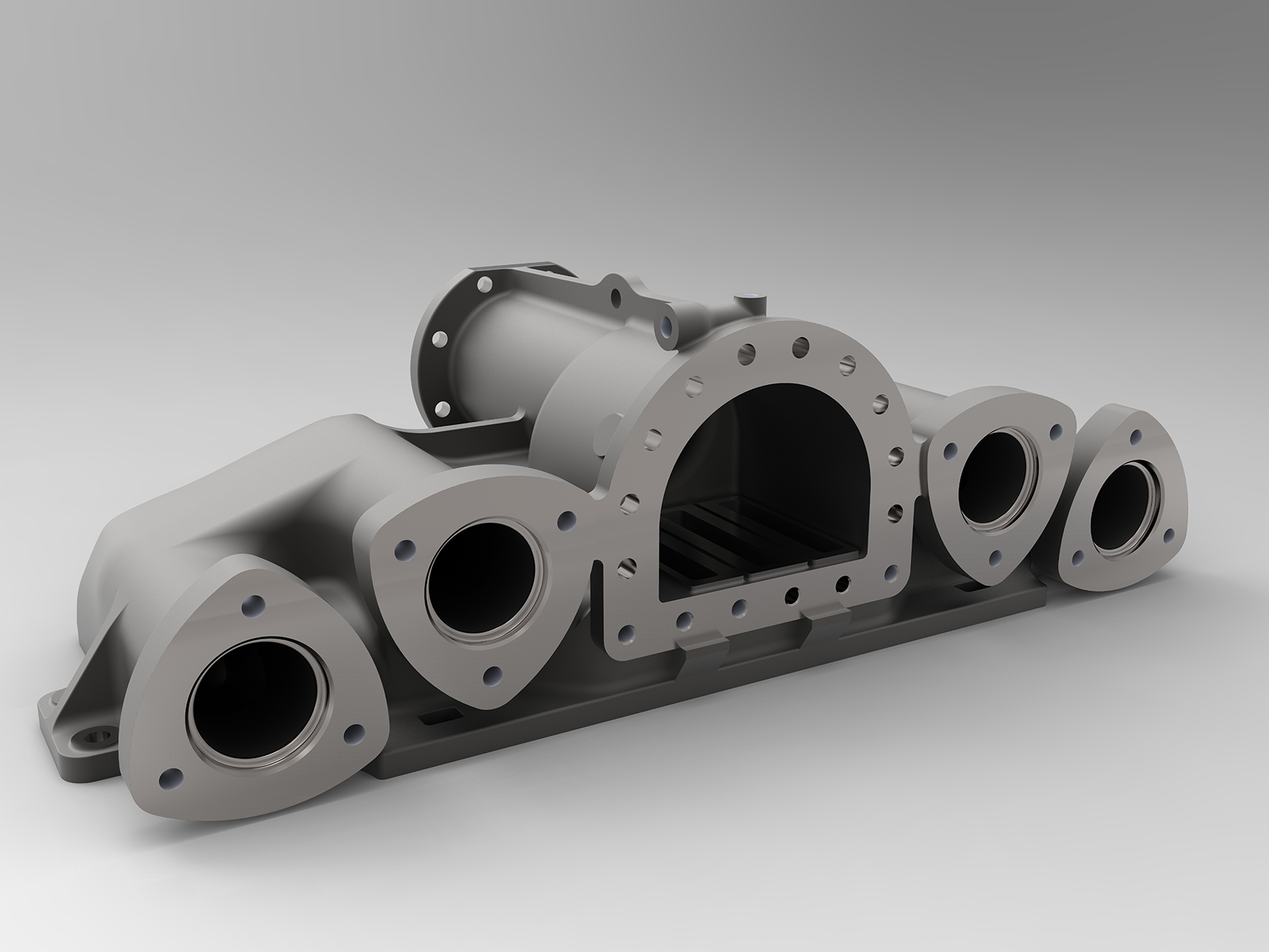

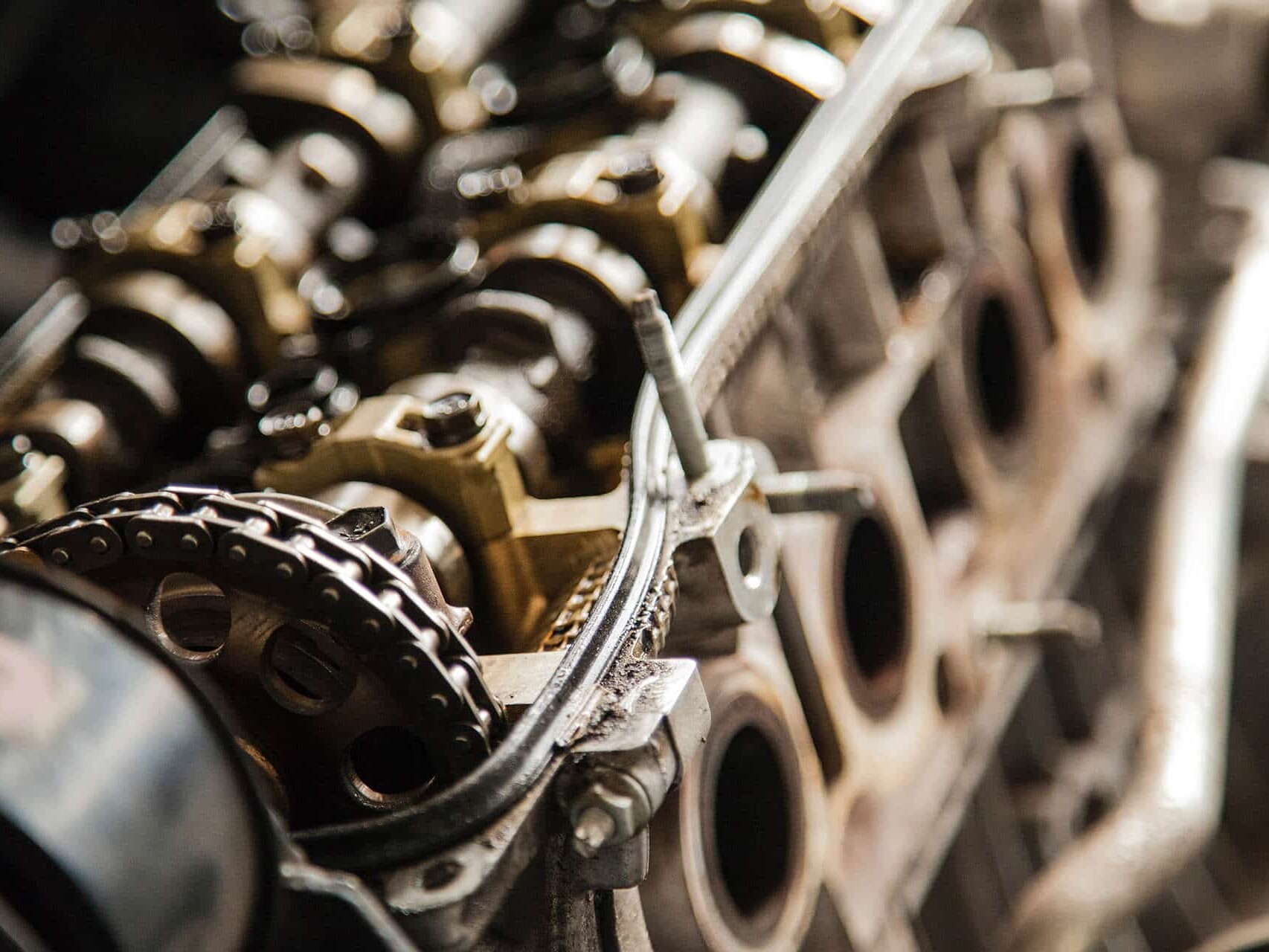

不仅为电机生产优化的轻质外壳,英国布鲁克斯皇冠山有限公司(BCP)还依靠沃克斯喷气的3D打印系统。对于许多汽车零部件,BCP 依靠使用 3D 砂印制作的原型,在它们准备好进行系列生产之前。优点是:能够设计高度复杂的部件,而不必手头保留昂贵的工具。此外,随着采用正确的方法,全新的设计出现,因为添加剂制造提供了独特的设计可能性。原因是添加剂制造允许最终用户在生产工具之前彻底检查和广泛测试新设计的组件。这节省了大量的时间和金钱。

沙子制成的模具相对经济高效,耐火性充足,适用于钢铁,尤其是铝铸造厂。因此,砂模铸造继续享有极大的人气,特别是在汽车行业。现代工业 3D 打印为铸造厂开辟了全新的可能性,因为在 3D 打印系统(如 Voxeljet 的活页夹喷射系统)的帮助下,甚至可以制造出高度复杂的模具和核心。超过 60% 的金属铸件由砂铸产生。

布鲁克斯皇冠山销售总监:与沃克塞尔杰特的合作不可替代

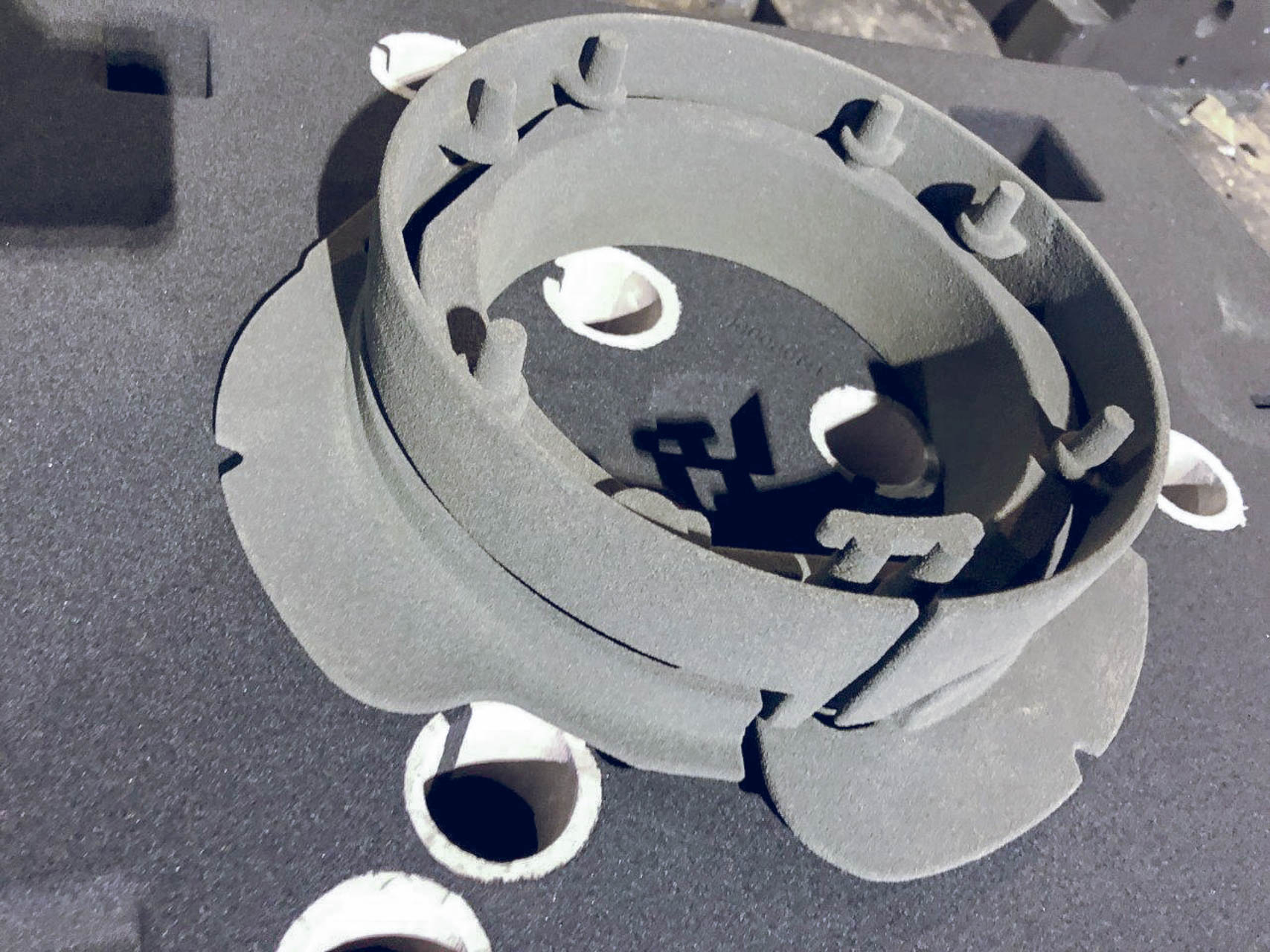

布鲁克斯皇冠山的销售总监李·亨德森(Lee Henderson)对与沃克塞尔杰的合作发表了评论:”我们已经使用3D打印和铸造,或印刷铸件相当长一段时间了。巨大的优势是显而易见的。这个过程是快速,经济高效,并给予设计师巨大的创作自由。这对于重新思考已建立的组件和尽可能多地保存材料非常重要,例如通过优化组件的拓扑结构。BCP 主要为汽车行业的客户生产发动机部件,最近还为电机制造外壳部件。

"我们必须使我们的零件更轻,更轻。我们需要这样做,同时保持,甚至更好,增加承重能力,延长零件的使用寿命。这就是沃克斯捷特通过3D砂印来帮助我们的地方。

李·亨德森,销售总监布鲁克斯皇冠山

所谓的轻量级设计是近年来最重要的设计趋势之一。客户设计正被进一步推向可制造性的极限:整个铸件的更薄的墙面部分和更高的位置精度公差带。因此,3D 砂印是不可替代的。不仅因为它使我们能够实现几何形状,这是不可能使用常规工艺,如铣削或核心拍摄,但特别是当我们想要测试全新的设计,我们需要优化原型快速。然后,在进行系列生产之前,我们会通过特定的完整性测试(NDT、非破坏性测试)仔细研究这些测试,”销售总监 Henderson 说。

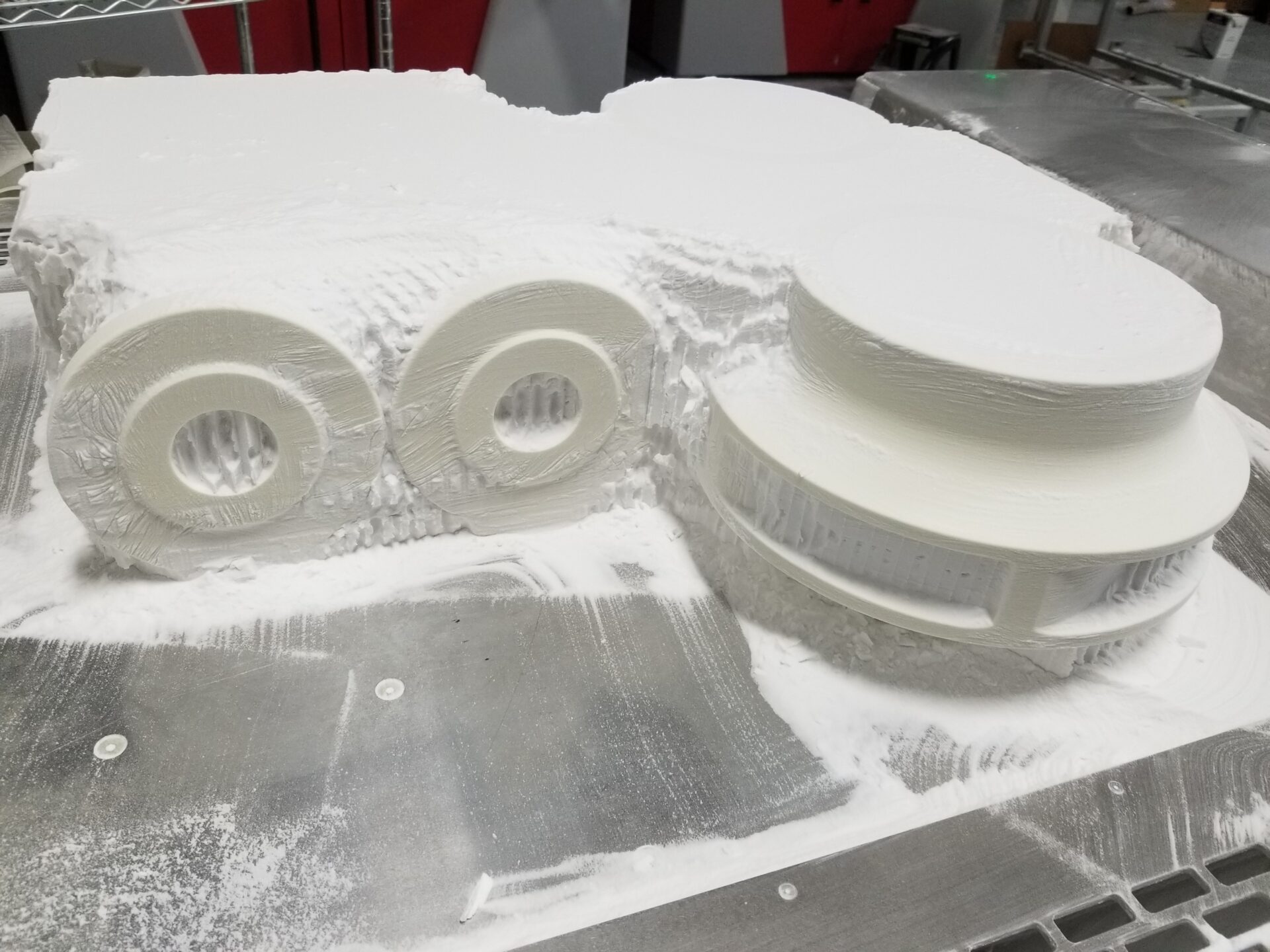

3D 打印对金属铸造的影响:设计可能性和可行性

“在现代工程中,3D 打印首先意味着我们可以打印复杂的内部内核作为一部分。这为我们节省了大量的铸造准备工作。我们可以相信,在金属铸造的巨大压力下,所有对墙厚度的公差和核心的相关稳定性都将保持,”亨德森说。”当您降低复杂核心堆栈组件线面的潜在成本和常规装配时间时,节省时间的印刷铸件将打开更多的经济机会。这直接影响到客户的商业模式、持续成本和交货时间。

然而,亨德森也指出,模具和核心添加剂制造的好处在工程师的心目中还没有百分之百清楚。”不幸的是,3D打印仍然存在着一个利基市场。铸造行业越来越认识到它是铸造模具的成熟制造工艺,但我不确定工程师和主要买家甚至知道这些优势在多大程度上。这里仍有难以想象的设计和成本机会。

专为制造而设计,专为功能设计

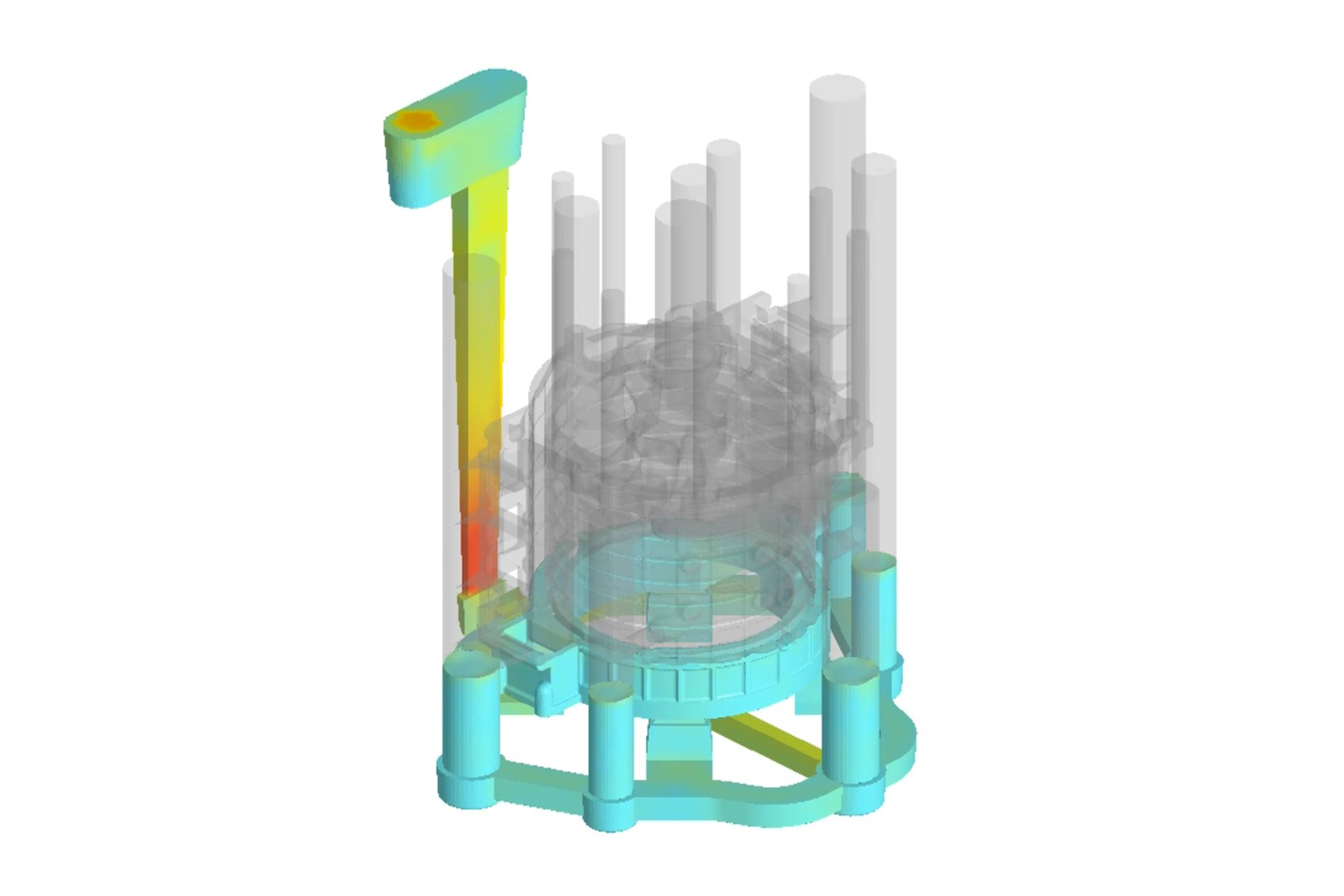

3D 打印砂模设计的自由度更大,正在缩小”制造设计”与”功能设计”之间的差距。铸造专家亨德森:”今天,工程师可以使用有限元素分析(FEM)来优化功能,然后直接3D打印设计。这使得发动机部件的设计,例如,速度更快,更重要的是,组件更强,这反过来又允许大幅减轻重量。这是非常有吸引力的,尤其是在目前的环境法规,如轻量级建筑,以及相关的节能。

3D 打印提供的不仅仅是产品优化

但好处并不就此而已。”通过 3D 打印,我们可以在设计阶段规划进入砂芯和模具的气体通道。这些用于在铸造过程中通风和喷气,使我们的工作容易得多,并有很大的影响,在密度和表面质量的铸造件的质量,”亨德森解释说。增加结构领带杆,提高零件的运输能力,也有可能简化印刷件的处理。

BCP 还依赖于对每个应用程序使用不同的沙系统。例如,高温和高温芯,以确保高温合金铸造过程中内芯的稳定性和同心度。为此,他们与Cerabeads结合酚类脂操作,具有高强度和抗四位一体的抗性

更多案例研究

PMMA 三维打印技术征服北美

Express Prototyping 是北美投资铸造模型三维打印领域的领先专家之一。了解总经理 Thomas Müller 如何创建公司以及他对未来的展望。

博罗铸造厂 – 过热器集束器

英国铸造厂Boro Foundry利用砂型和3D打印的结合,为蒸汽机车生产了一个无缺陷的备件。

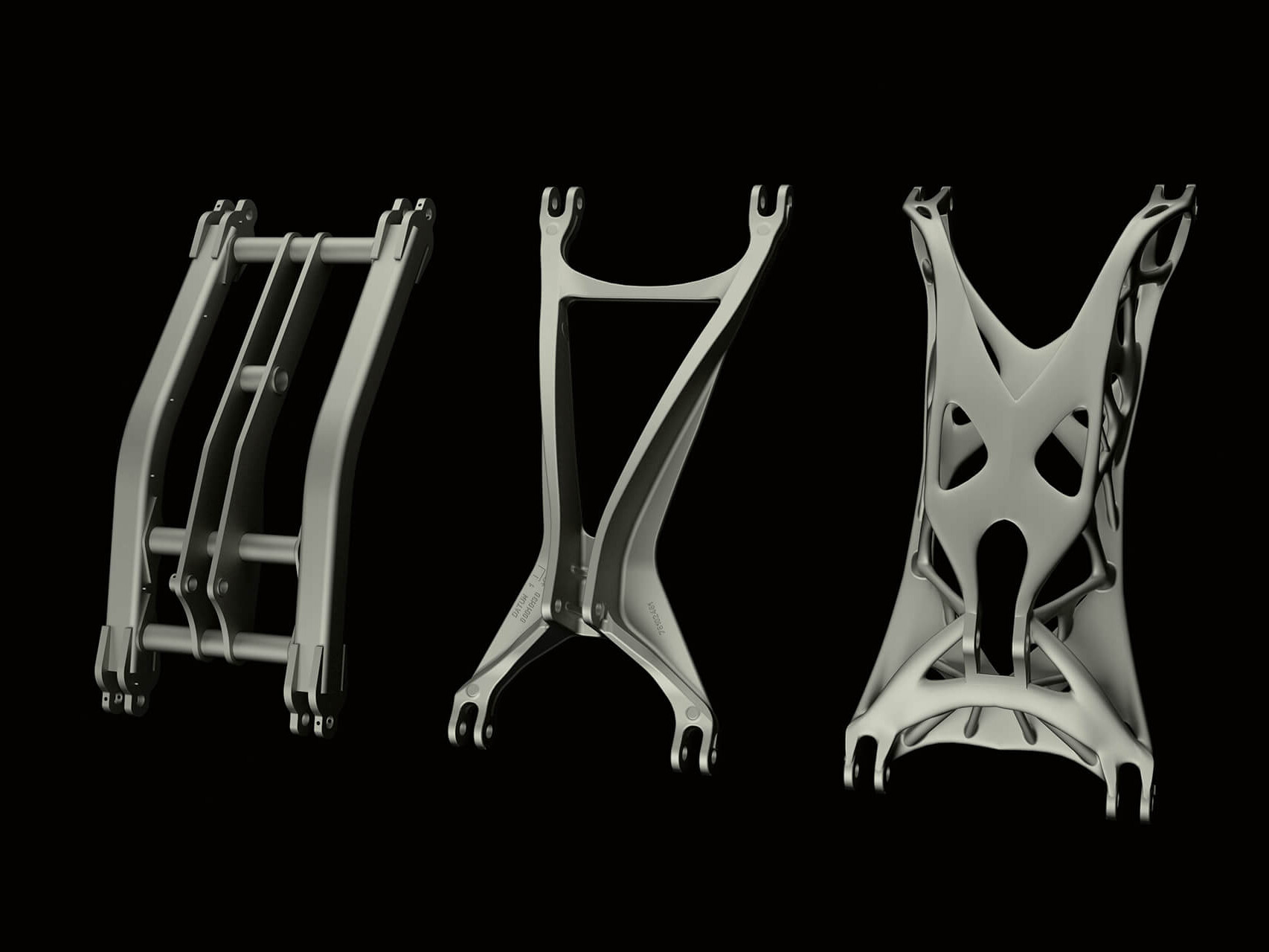

底盘摆臂的优化

农业机械制造商Amazone使用Altair的模拟软件和voxeljet的3D打印技术来优化一个转向架底盘。