Amazone用3D打印的设计自由度测试新的生产流程

农业机械制造商Amazone使用Altair的仿真软件和voxeljet的3D打印技术来优化转向架的底盘。

创新项目。德国农业机械制造商Amazone在生产一个新的转向架原型时,能够节省18%的成本。来自德国奥斯纳布吕克附近的哈斯贝尔根的家族企业,能够用世界上最大的用于砂铸模具的工业3D打印机VX4000快速打印砂铸模具和铸造金属的芯子–没有任何昂贵的特殊工具,只用一个CAD文件。

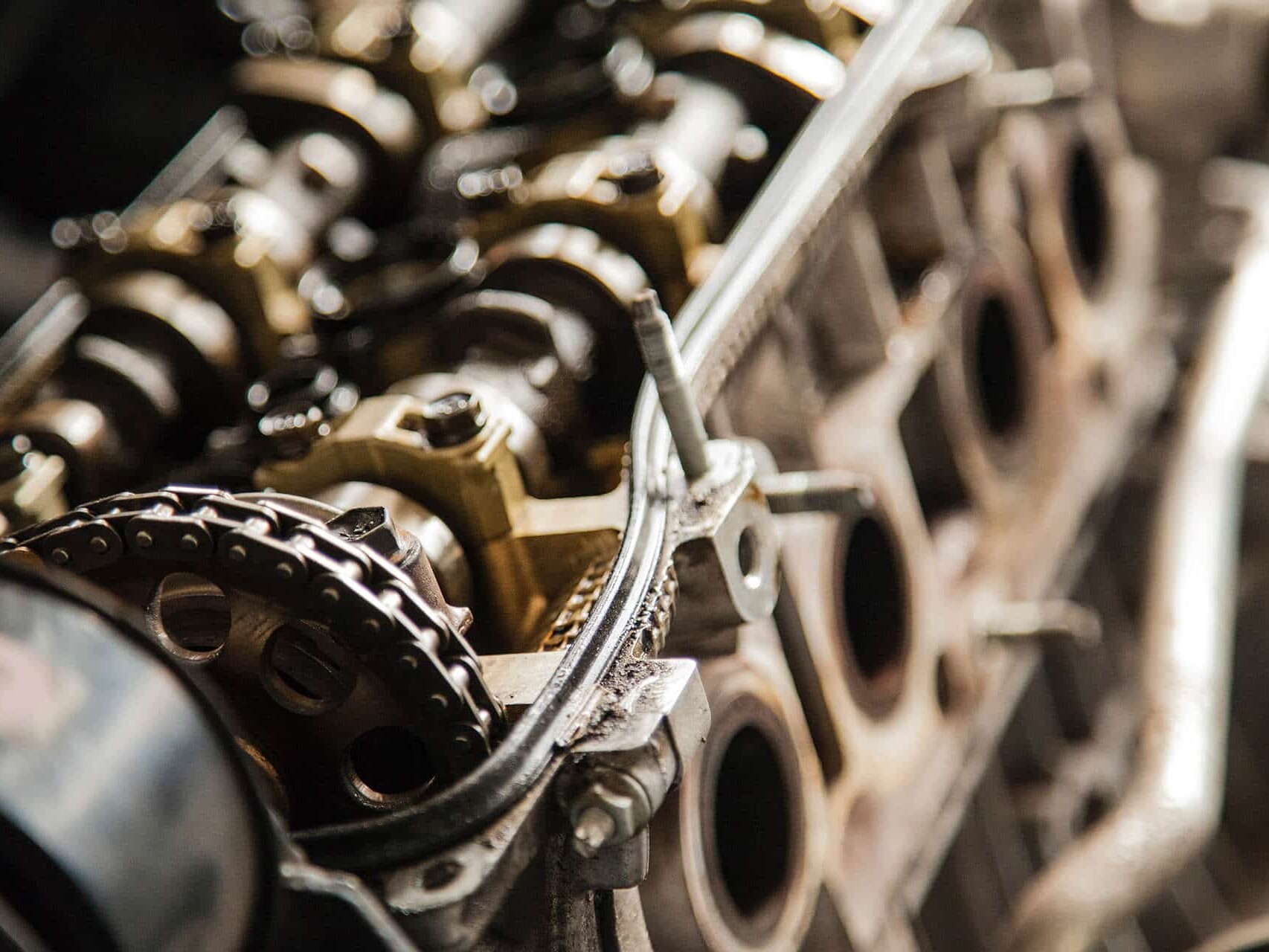

农民用拖拉机沿着地面拖动耙子,将土壤打碎,为播种做准备,这种耙子的演变一直在不断进步。制造商不断努力使设备更稳定、更耐用、更轻,以便在道路上行驶时遵守允许的轴负荷。

其中Amazone是一家来自德国奥斯纳布吕克附近Hasbergen的家族企业,它生产带有转向架的Catros紧凑型圆盘耙。这是一种固定在拖拉机上的牵引设备,可以在不同的配置中使用。紧凑型圆盘耙用于浅层和密集的土壤耕作,工作深度可达15厘米。

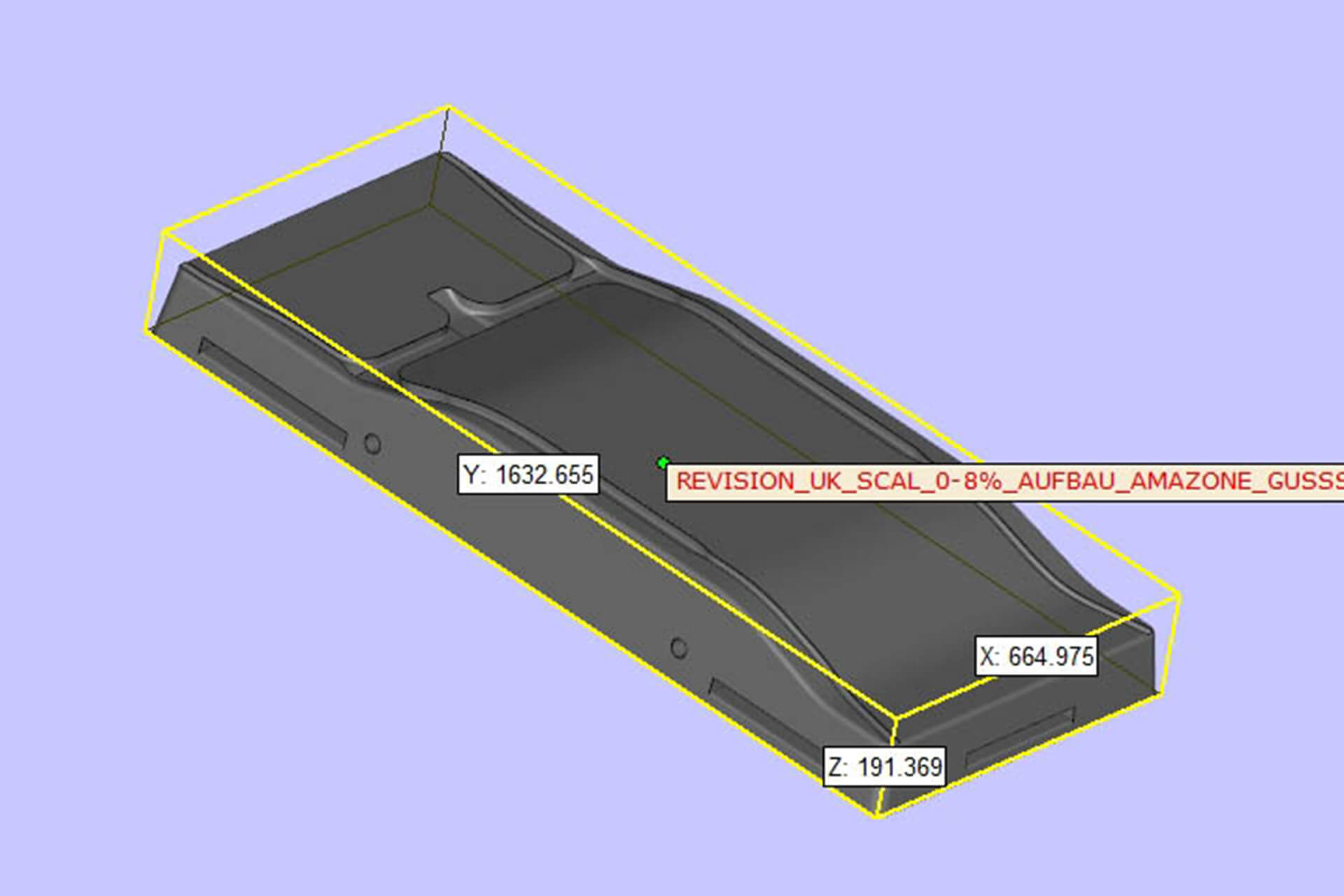

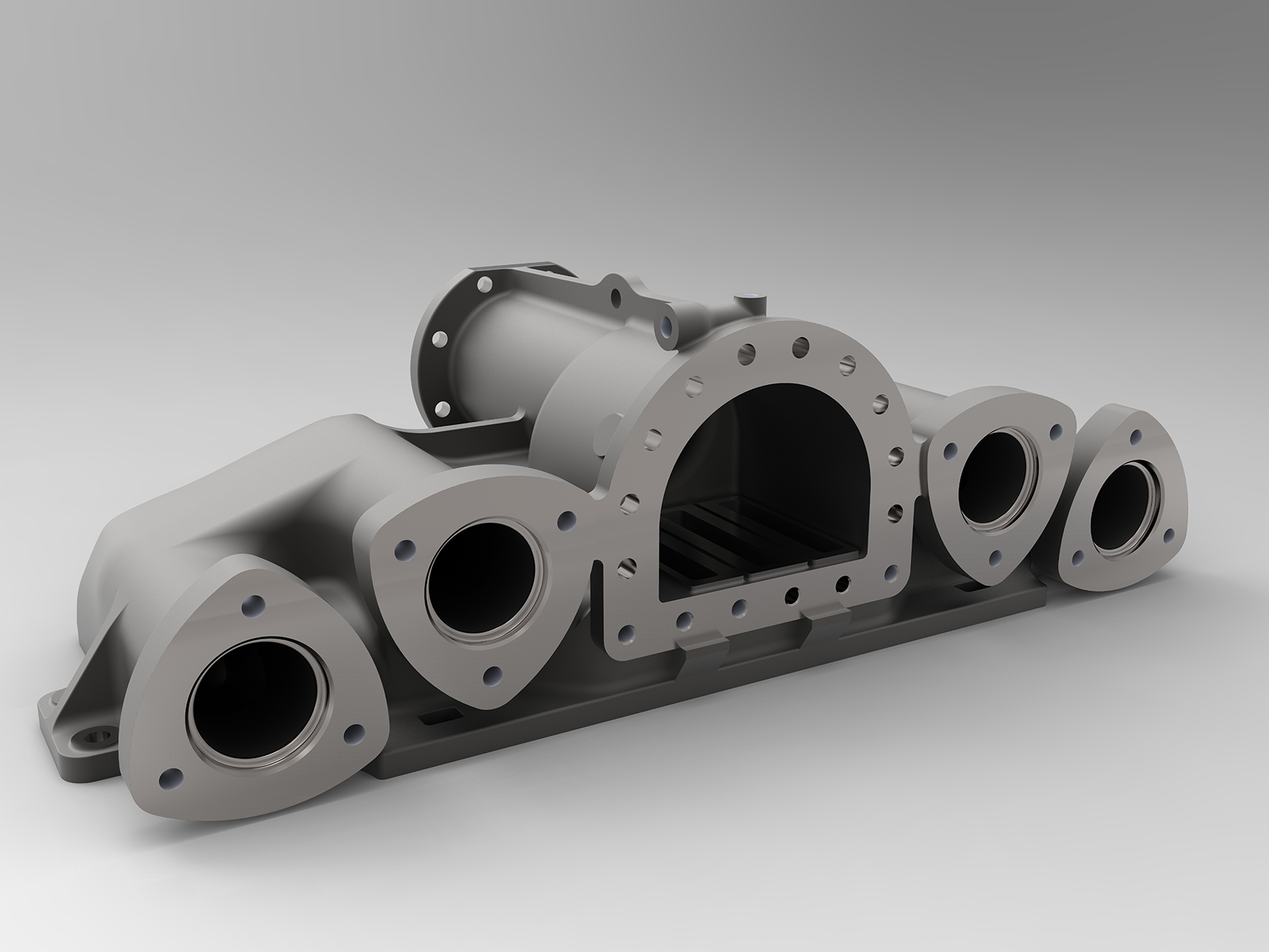

CAD软件根据轻质结构创建了一个铸件设计。

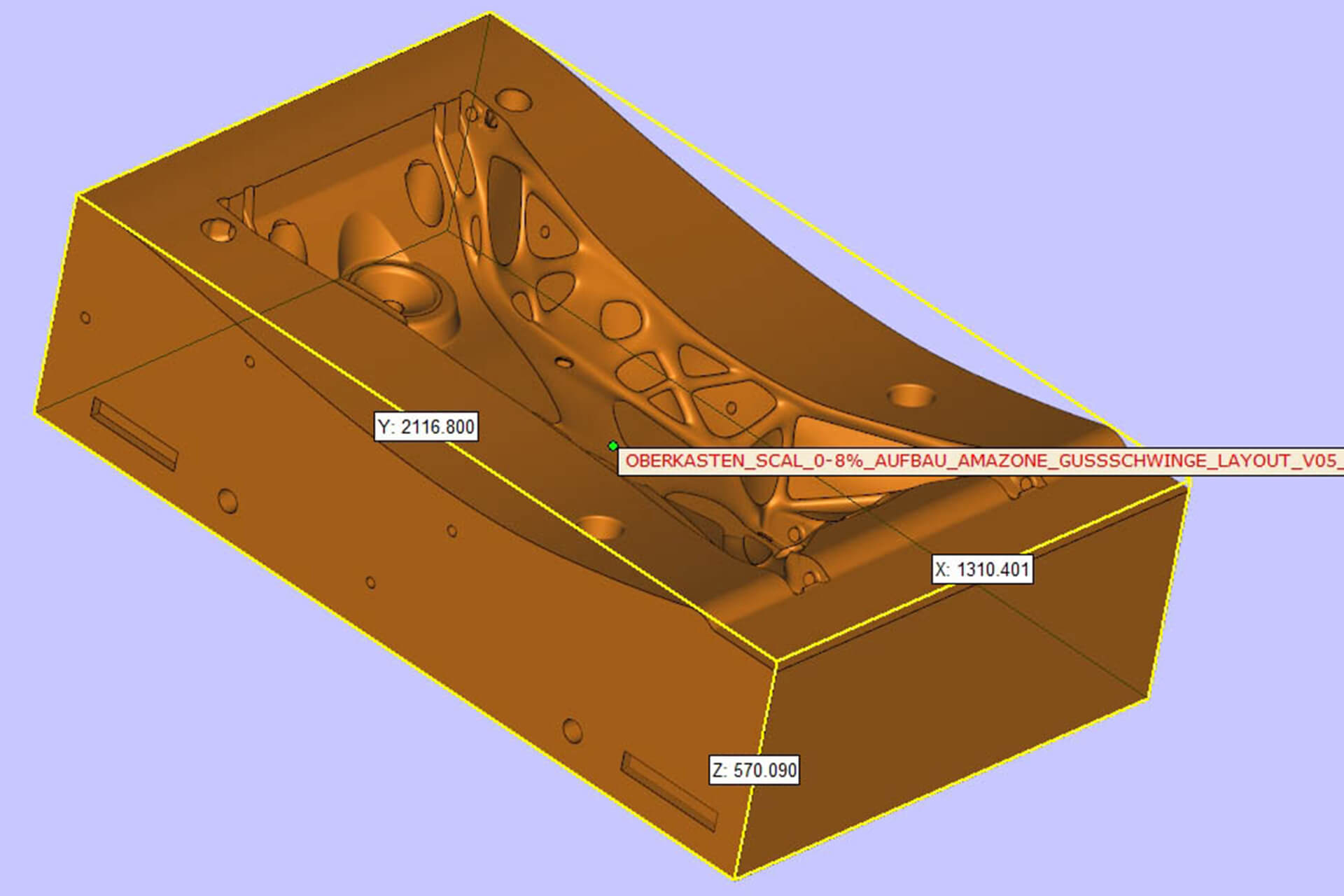

转向架底盘将设备与车轴连接起来,使设备能够从农场运输到田间。原来的焊接结构重量为245公斤,焊缝长度为16.5米,因此非常复杂,生产成本很高。为了降低成本并使该部件更稳定、更轻,Amazone决定用铸造部件取代转向架底盘。使用Altair的拓扑优化软件 “Inspire”,Amazone开发团队能够创建一个适合负载的设计,而且还可以进行铸造。

更轻,更稳定,更耐用

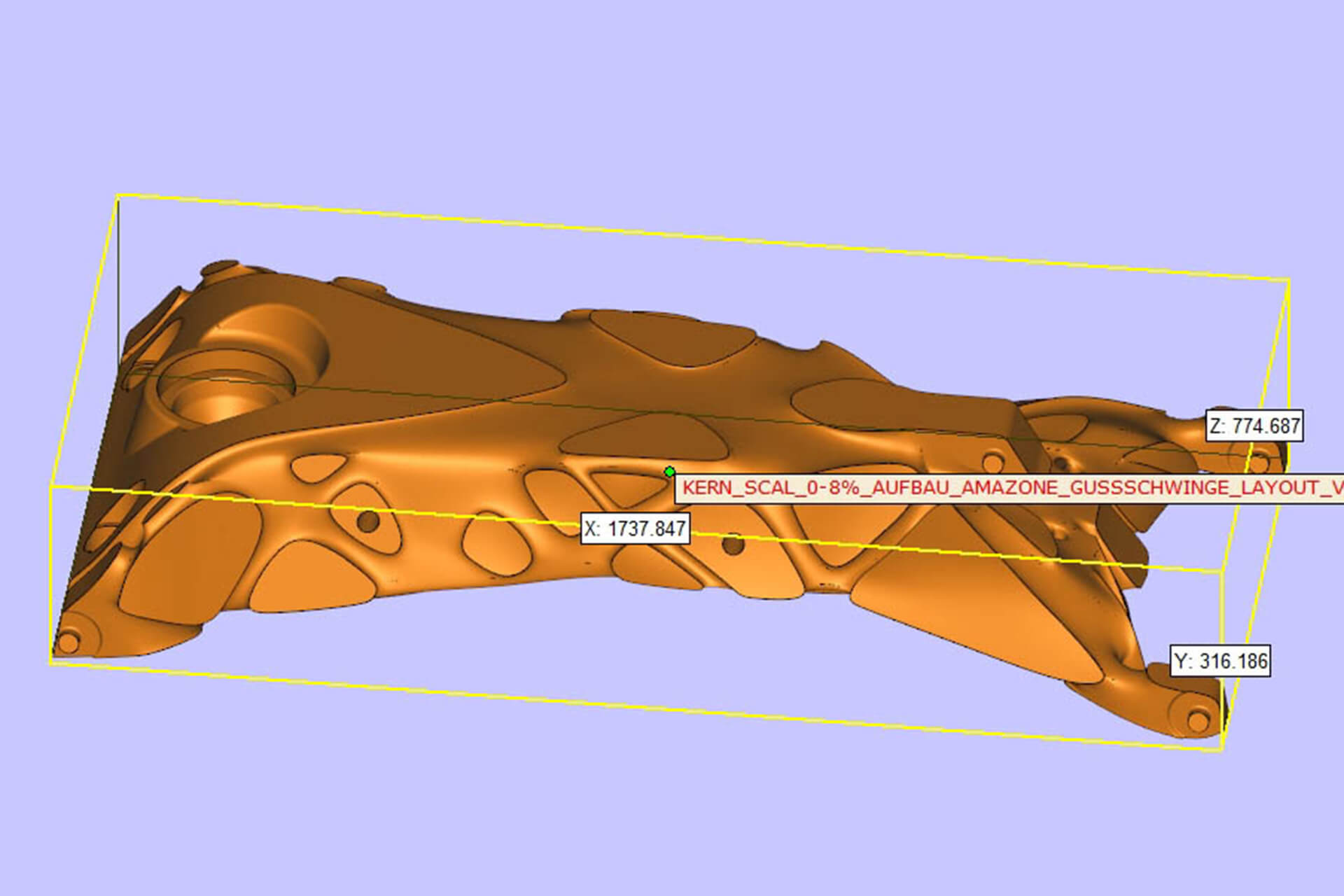

由于材料的分布方式适合受力的大小,铸造的转向架底盘比焊接的部件要轻45公斤以上。由于这种重量的节省,其形状让人联想到树的结构或鸟的骨骼。同时,新的设计确保了272%的使用寿命,因为这种设计避免了铸造部件与焊接部件相比在刚度上的变化。为了保证材料质量,Altair的专家们还用Inspire软件模拟了铸造过程中的金属流动。通过这种方式,他们能够在实际铸造过程之前,减少由滞留气体引起的内部缺陷的风险,从而优化了铸造件的质量。

由于优化了适合负载的铸造结构设计,对于后摆臂的第三个进化阶段,有可能将使用寿命提高2.5倍,同时与焊接部件相比,重量也减少了约18%。

Sebastian KlugeAmazone

使用3D打印技术创建的砂铸模具使得快速采购原型部件成为可能,因此大大缩短了开发时间。

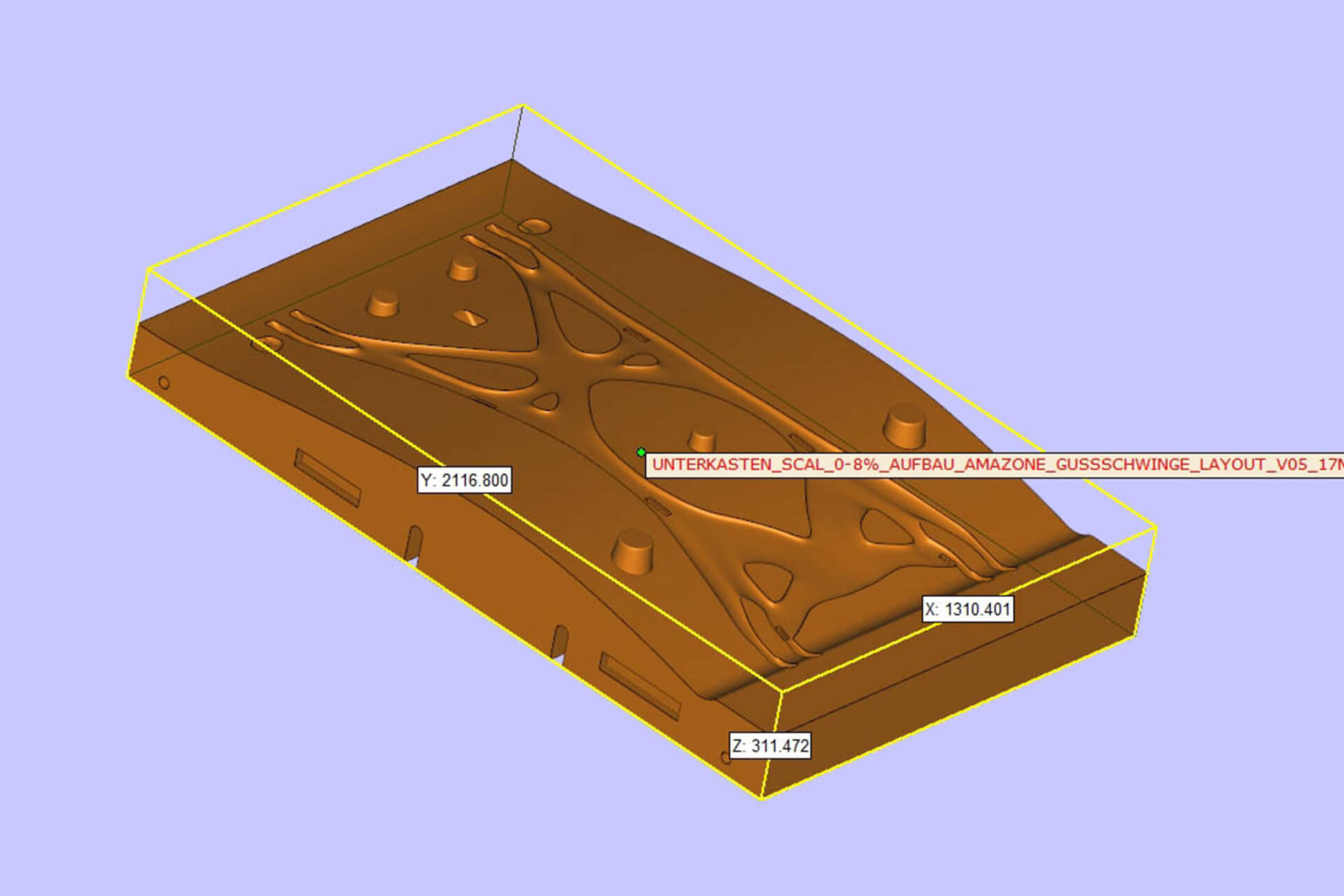

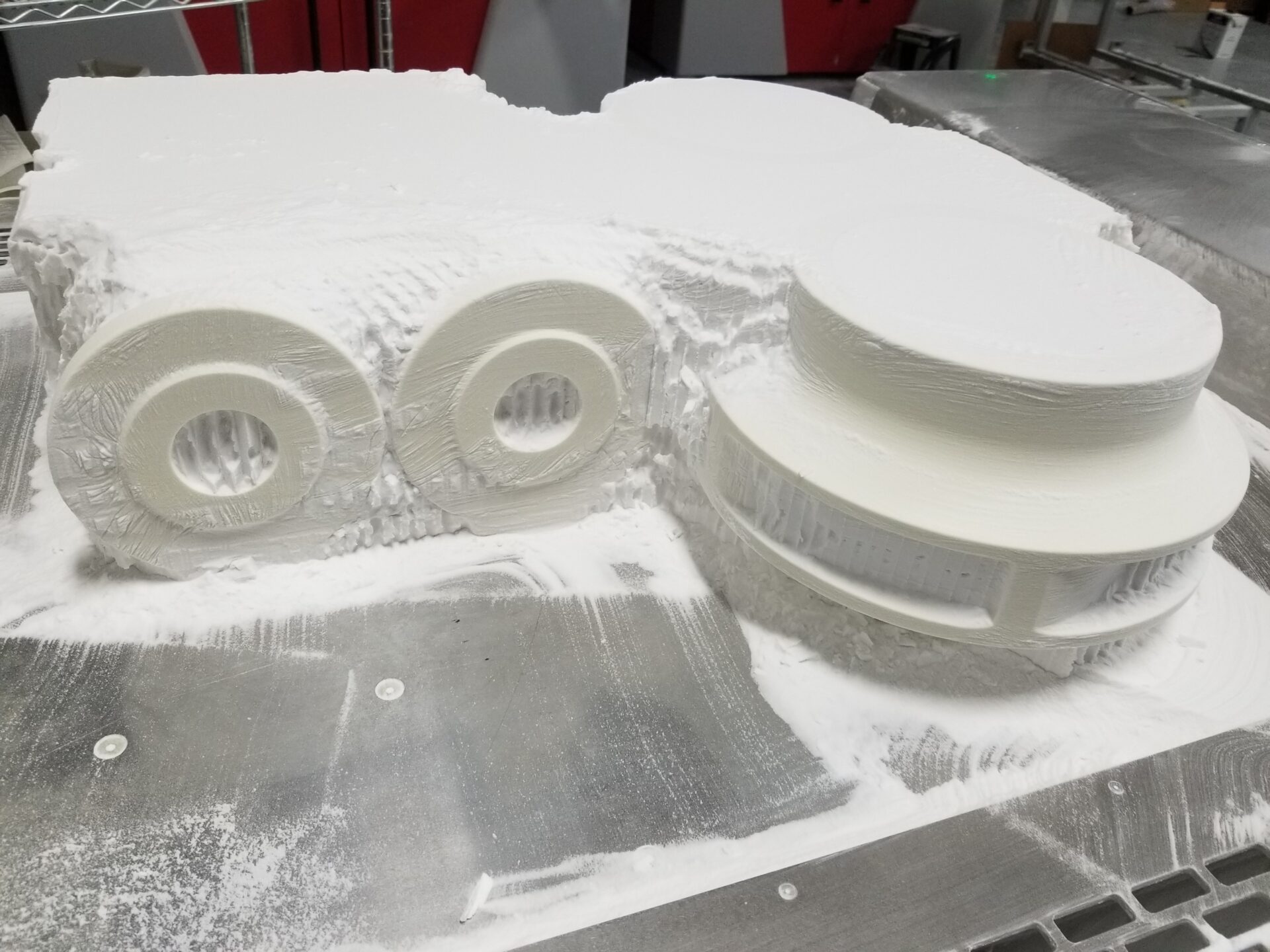

然后打印头在平台上移动,用结合剂将沙粒结合在一起–取决于CAD文件中物体的几何形状。为此,打印头的工作分辨率为300dpi。当建筑平台本身保持静止时,涂布机和打印头将其工作高度逐渐向上移动300微米,直到铸造模具完成。

一旦打印程序完成,工人们就会移除建筑平台上打印好的部件的侧壁,并清除任何错误打印的石英砂。这就留下了可以直接使用的铸造模具。铸造厂(来自Gütersloh的Pro Cast Guss)只给铸造模具做了一层涂层–沙子和金属之间的隔离层,保护铸造模具免受热应力影响。尽管这样,在铸造之后,形状还是会消失–就像传统的铸造模具(砂铸模具)一样。它在铸造的转向架底盘的核心被移除后被破坏。由于之前的Click2Cast计算机模拟铸造,铸造材料第一次就完美地流向了原始尺寸。

由于部件的复杂性并不影响3D打印的成本,即使是困难的几何形状也能以低成本创造出来。

Tobias King,Director Marketing & Applicationvoxeljet

用3D打印节省时间

制造这样一个复杂部件的铸造模具通常很耗时 – 部分原因是需要复杂的专业工具。出于这个原因,Altair重新考虑了各种选择,并决定使用voxeljet的VX4000–一个安装空间为4000 x 2000 x 1000毫米的3D打印系统。

进一步的案例研究

PMMA 三维打印技术征服北美

Express Prototyping 是北美投资铸造模型三维打印领域的领先专家之一。了解总经理 Thomas Müller 如何创建公司以及他对未来的展望。

博罗铸造厂 – 过热器集束器

英国铸造厂Boro Foundry利用砂型和3D打印的结合,为蒸汽机车生产了一个无缺陷的备件。

随着3D打印到优化的电动马达

Aiona Cast公司已经申请了一项专利,可用于大幅优化电动机。该公司用3D打印技术生产了一个原型。