独特的吊索球工艺品成为了世界上最大的3D打印系统砂模

维捷利用3D打印系统VX4000制作了4米高的铝制雕塑“吊索球”

维捷,奥格斯堡旁的弗里德贝格,2018年10月 – 它有四米高,以复杂的几何结构引起了轰动:吊索球是一件独特的艺术品,自2018年6月以来一直装饰着弗里德贝格(巴伐利亚州)的一个环形交叉路口。作为工业3D打印系统的制造商和运营商,维捷用它的VX4000生产铝制工艺品的模具。

吊索球的尺寸达到了3.2 x 3.5 x 4米,大得令人惊叹。它由8个三重结、6个四重结和24个连接臂组成,它们以高度复杂的形态交织在一起,构成一个无穷无尽的环。该设计是由Bathsheba设计的,这位来自美国的设计师善于用CAD软件设计自己的现代艺术作品。弗里德贝格地区的行政长官Klaus Metzger博士于2018年6月为吊索球揭幕。“这是此地区最漂亮的环形交叉路口。”Metzger对奥格斯堡《德国日报》赞叹道。

一件令人印象深刻的铝砂铸造艺术品

吊索球的生产主要分为三个基本的生产步骤。首先,为进行3D打印,准备来自艺术家的CAD数据。将数字化凸模型缩放到所需的尺寸,然后将其分解成单个部件,并转换成适合砂模铸造的凹模模具。

在全球最大的工业3D打印系统中进行打印

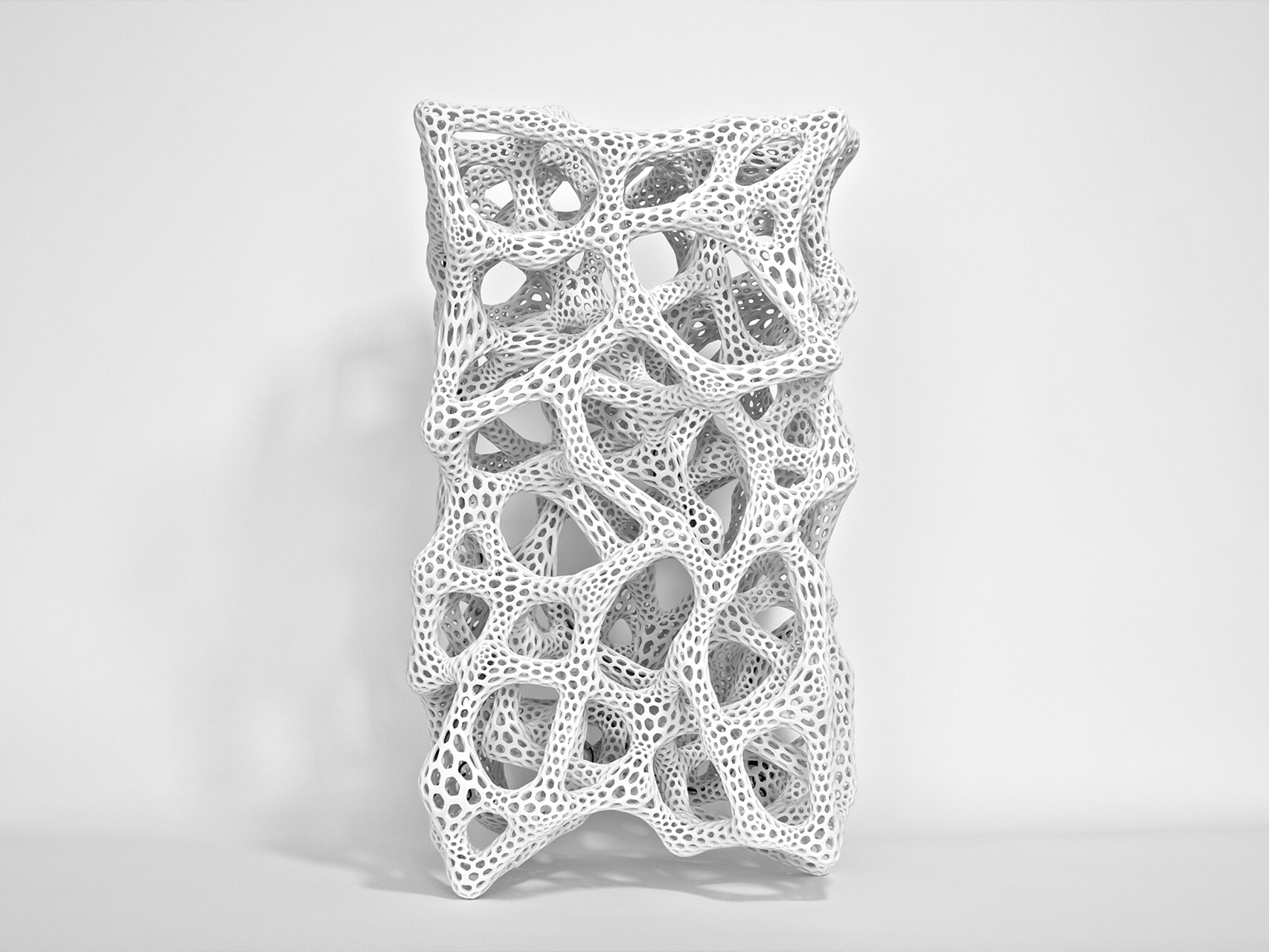

第二步包括用于顶盒和底盒以及铸芯进行的3D打印。在打印方面,该系统采用标准铸造砂用于铝金属铸件。维捷的专家将完成的CAD数据传输到VX4000,这是世界上最大的用于砂打印的3D打印系统。其综合建筑空间为4 x 2 x 1米。除了几个较小的打印系统外,维捷公司在其位于弗里德贝格的服务中心运营着其中三个高性能系统。该服务中心每月可打印400吨制品。

在打印过程中,铺砂器将一层300µm的石英砂精确地铺在构建平台(作业箱)上。随后,配备了25,000多个喷嘴的高性能打印头开始作业。无论在哪里生产模具,砂都是用呋喃树脂粘合。这种技术被称为“呋喃直接粘合”(FDB)。然后下一层砂被铺上,打印过程重新开始。一层一层,共形成114个组件用于顶盒和底盒以及铸芯。打印一份完整的作业大约需要58小时。然后,员工清除未打印到的砂子,并清洁负片模具,为金属铸造做准备。这件令人印象深刻的艺术品总共需要8个VX4000作业箱。

艺术铸造厂铸造铝部件

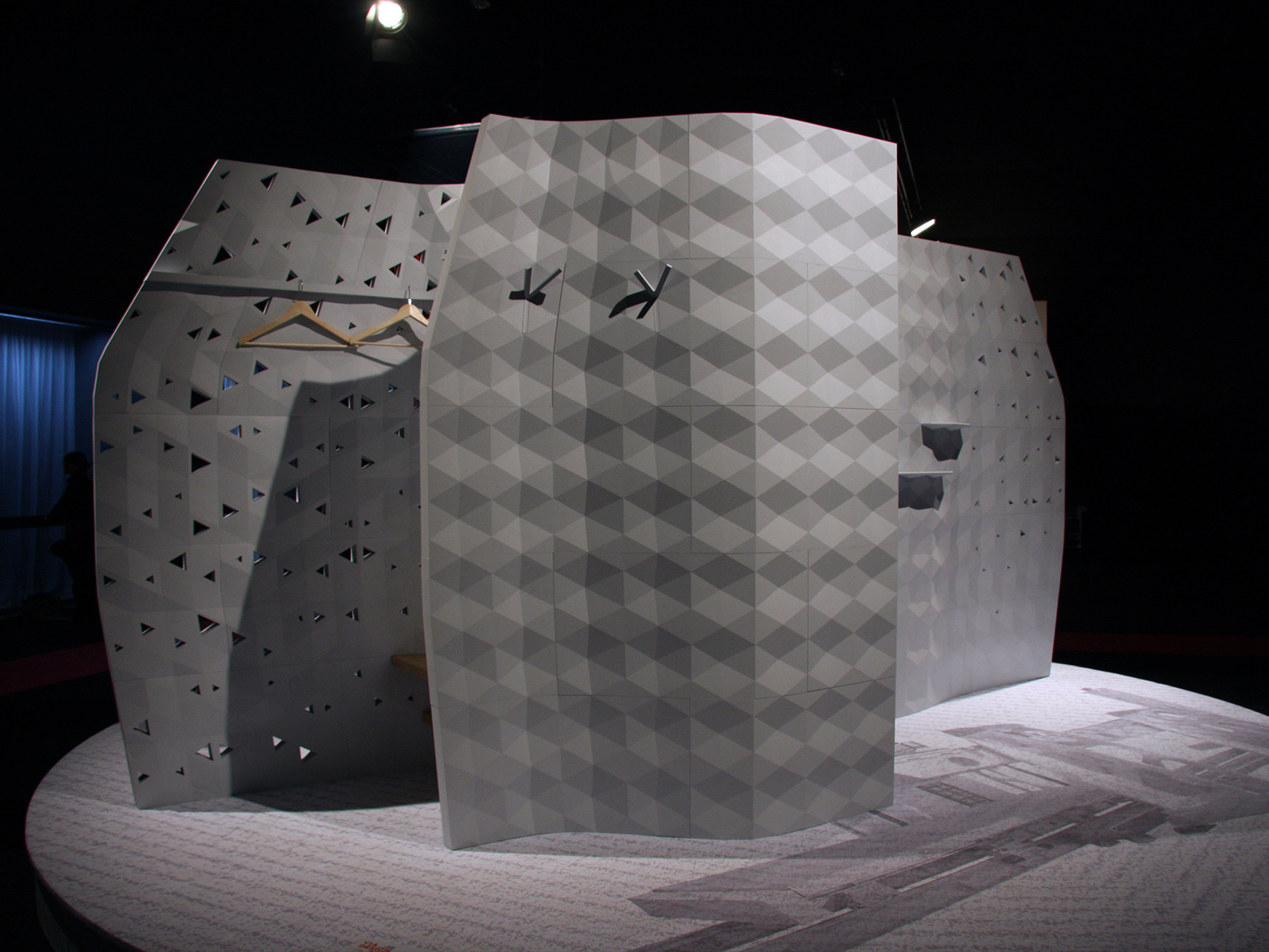

第三步是将模具发送到乌尔姆附近的位于埃尔兴根的科林格铸造股份有限公司。作为一家有色金属铸造厂,科林格是大型铝铸件领域的专家。该铸造厂的产品包括精心制作的艺术雕塑、圣器、配件、户外喷泉和高质量的技术原型。

传统工艺和技术自动化工艺(如3D砂印)都用于为高要求的客户提供个性化和多功能的解决方案。铸造物品的大小实际上没有限制。

在打印出的模具上涂上陶瓷液体并组装好各个部件后,科林格使用重力铸造用226合金(AlSi9Cu3)的铝铸造吊索球。科林格的专家们通过嵌入打印芯,节省了材料,实现了只有8毫米的壁厚。凝固后,科林格从原铸件中取出模具材料,清洗干净,然后焊接各个三重结、四重结和连接器,形成最终的完整物体。为了赋予这件艺术品壮丽的外观,科林格在吊索球的表面堆满了玻璃珠装饰。其结果是令人印象深刻的吊索球:经济的材料且重量只有965公斤。

在环状交叉路口用起重机

在现场,工人们用起重机将吊索球安装在用作静态支撑的不锈钢管上。这是3D打印所能达到的规模和复杂性的一个独一无二的证明。

重要的是,3D打印的砂模,尤其是这种尺寸的砂模,尺寸稳定且非常精确。只有这样,铸造厂才能假设零件在凝固后能够以最高的几何精度投入铸造。有了VX4000和FDB工艺,我们手头就有了一项可以生产出最高精度铸模的技术。所有114个部件都具有理想的尺寸精度,因此无需进行后处理就可以直接将铸件焊接在一起。

Alexander Kudernatsch, 司的服务副总裁维捷

交错排列:8个三重结,6个四重结和24个连接器

吊索球引人注目令人印象深刻。这不仅是因为它的尺寸庞大,而且因为它独特而有趣的形状,这是用任何其它技术都无法如此精确地制造出来的。“这是一件从远处看都能令人惊叹的艺术品,”3D打印专家Kudernatsch坦言,他很高兴自己选择了艺术家Bathsheba的优秀设计。而艺术家Bathsheba在她的网站上写道:

我想要的几何图形不具有延展性,大多数制造工艺对我来说效果欠佳。这就是我开始进行3D打印的原因。

Bathsheba, 藝術家

科林格艺术铸造厂:传统、艺术与技术

随着时代的进步,由于认识到技术在工作和生活环境中发挥着越来越重要的作用,科林格铸造厂调整了其作为艺术铸造厂的战略定位,以适应最新的要求和趋势。凭借其不断的发展和相关经验的累积,科林格在精密铸造技术方面拥有较高的能力和专业知识,目前为德国和国外的知名公司提供原型制作和小系列产品生产。