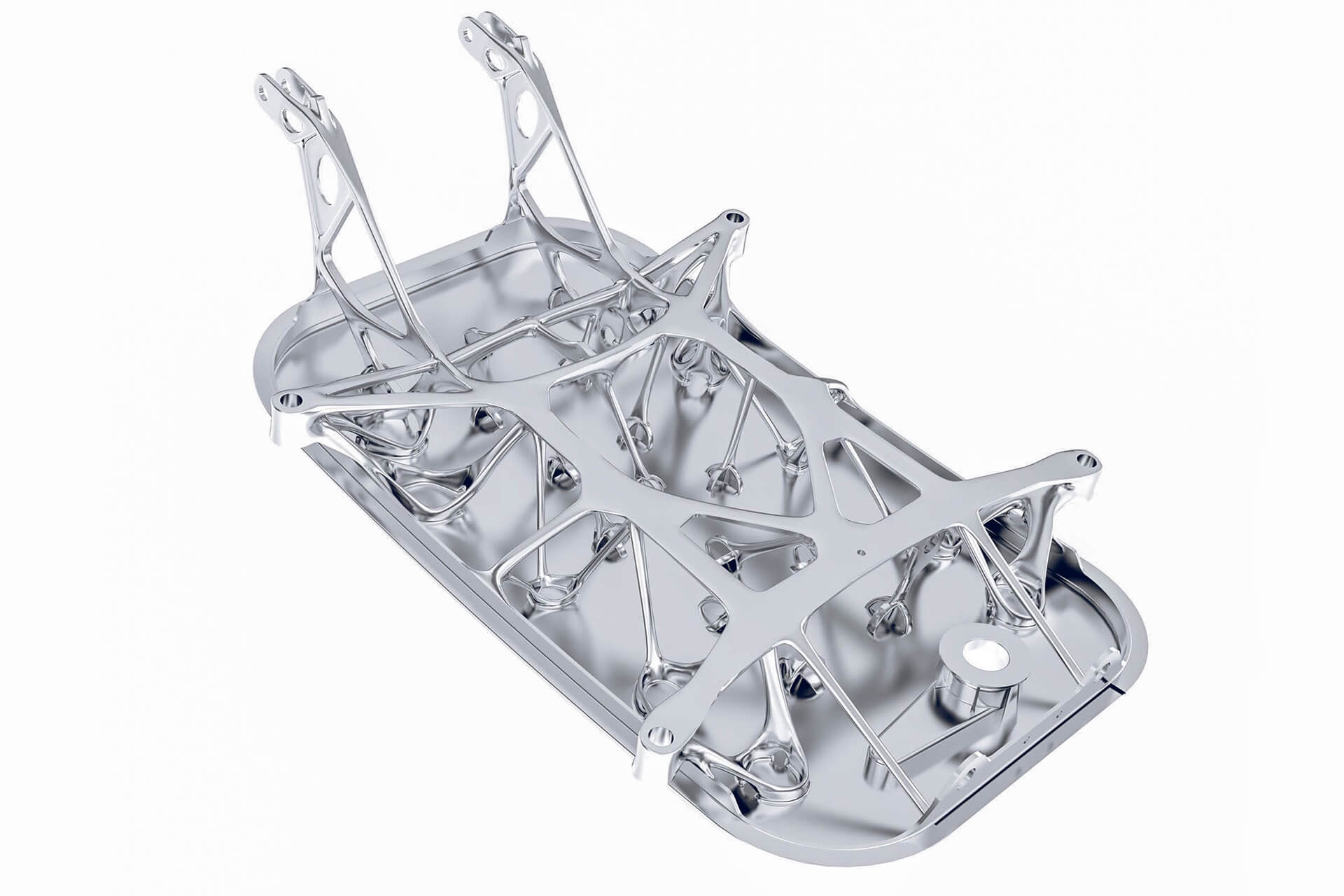

使用3D打印铸模创造未来的飞机舱门

维捷为法国航空供应商Sogeclair提供了快速、经济、灵活的精密铸造。维捷,奥格斯堡旁的弗里德贝格,2017年6月 – Sogeclair发现了一种在制造飞机舱门时可以减少30%重量的方法:这家法国航空供应商使用来自维捷的3D打印PMMA模型进行精密铸造。它们为轻量级设计提供了新的自由度,并且可以快速、经济高效地进行生产。未来的飞机舱门将在巴黎航空展上首次亮相。

为了使飞机更省油,越来越多的制造商要求供应商提供轻量组件。解决方案:3D打印能够直接用节约用料的几何图形生产铝和钛激光烧结元件。问题是:成品部件相对昂贵,到目前为止只适合生产小部件。对于飞机舱门等大型部件,我们的立场是什么? “在这种情况下,应该把3D打印与久经考验的精密铸造相结合,”维捷西欧销售总监Thierry Herrero说。有了3D打印,精密铸造模型可以打破陈规,使用塑料粘合剂(PMMA)打印制造几何图形,而不需要使用昂贵的专用工艺装备。“这结合了两个领域的优点:3D打印的几何自由度和经典精密铸造的稳定性。”

将来自最大的3D打印系统之一的PMMA模型用于铸造

Sogeclair是3D打印模具的用户之一。这家法国航空供应商开展的一项研究项目是关于未来飞机的舱门,由于采用了改进的仿生铝杆网格,在具有同样强度的情况下,制造门所用的材料明显减少,因此重量也减轻了30%。用计算机辅助设计软件(CAD)在计算机上创建这样一个网络对航天专家来说不是问题。难点在于精密铸造工艺。 “为了开发原型,公司必须不断改进,”Herrero解释道。解决方案:维捷的VX1000 3D打印系统,打印面积为1000 x 600 x 500毫米,是用于精密铸造模型的最大的工业3D打印系统之一。

每次变更都需要及时生产,而且成本高昂,需要为精密铸造生产新模具。设计上的变化可以直接在屏幕上进行。

即使是最精细的结构也能被精确地打印出来

维捷使用飞机舱门CAD文件作为3D打印系统的输入。该系统将一种名为聚甲基丙烯酸甲酯(PMMA)的粉状丙烯酸物质以150微米的薄层涂抹在建筑区域。打印头在建筑区域来来回回,将PMMA粘合到数字蓝图上。之后,铺上一层新的粉末。这样逐层建立的精密铸造模型,比竞争样品的质量更高。

打印完成PMMA模型后,将其浸入热蜡中以密封表面。然后在铸造厂,由工人们在打印出的模型上覆盖陶瓷层,并在熔炉中对其进行熔炼。对于陶瓷模具,需在随后以液态铝进行填充。当金属固化后,工人凿开陶瓷层,露出完成的飞机舱门。

目前它仍然还停留在原型阶段,于2017年6月19日至25日在巴黎航空展的Sogeclair展台上首次亮相。

与其他粘合用加工材料,如立体平版印刷中的液体树脂相比,PMMA具有优异的烧蚀性能。这种性能主要得益我们所用的粉末材料的负膨胀系数,有了这种性能,在燃烧薄壁模型时不会导致任何裂缝。Thierry Herrero,voxeljet西欧区总经理。voxeljet AG

进一步的案例研究

有效提高组件的效率

怎样才可使相同的重量多倍提高组件的效率?

超级高铁项目采用3D打印的熔模铸造模型

3D打印机制造商voxeljet支持Hyperloop项目,提供3D打印PMMA铸造模具,用于铝件的熔模铸造