有了涡轮增压器,从从3D打印机到900马力

车辆技术制造商Lütgemeier利用voxeljet的VX1000 3D打印系统提高了灵活性和生产力,为汽车改装商Brabus供货。

为了能够更快、更有成本效益地生产金属铸造的砂型,车辆技术制造商Lütgemeier GmbH依靠voxeljet的VX1000打印系统。该3D打印系统不仅加快了特殊部件的生产,这些部件被用于德国著名制造商的赛车等。它还为设计师提供了全新的生产范围。因为voxeljet的工业3D打印机在生产复杂部件时可以节省高达60%的时间。

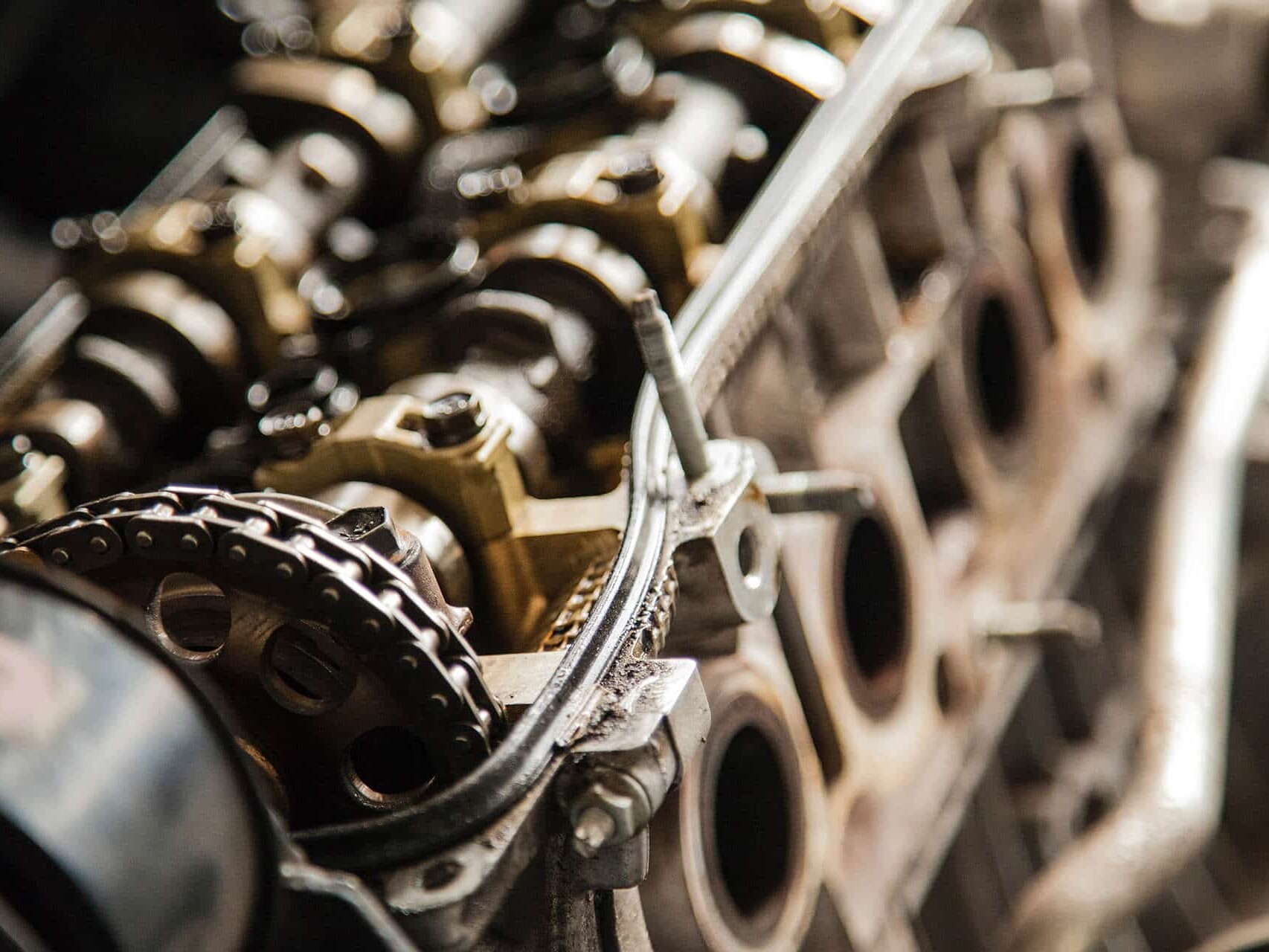

现代赛车或性能增强的豪华车在公路上的功率高达900马力,从0到100公里/小时的加速时间不到4秒。但他们之所以能做到这一点,是因为在引擎盖下有一组特殊的部件在工作–包括特别适应的压缩机外壳、变速箱、涡轮增压器、油泵和节气门盖。

它们由专业制造商制造,如比勒费尔德附近的斯坦哈根(Steinhagen)的Lütgemeier GmbH。该公司30多年来一直为著名的汽车制造商(如来自博特罗普的汽车改装商BRABUS)生产汽车和发动机零部件,其白色的运动型商业大楼从远处就能辨认出来,因为它有一个红白相间的路标。

我们的公司可以处理整个生产过程。从设计到铸造和精加工,再到装配和质量保证,一切都发生在Lütgemeier GmbH。

Jochen Hülsmann, 总经理Lütgemeier GmbH

挑战:在汽车工业中,要求以及部件的几何形状正变得越来越复杂。因此,液体金属形成部件形状的模具生产正变得更加成本和时间密集–除其他外,因为为此需要复杂的特殊工具的生产。为了仍然能够保证客户的灵活性和较短的交货时间,Lütgemeier的总经理Hülsmann开始寻找自动化解决方案。他在voxeljet找到了他想要的东西,这是一家总部位于奥格斯堡附近的弗里德堡的工业3D打印系统制造商。Hülsmann投资了VX1000 PDB (Phenolic-Direct-Binding),这是一个用于工业应用的专业3D打印系统。它在德国开发和制造,尺寸为2,800 x 2,400 x 2,300毫米,重量为3.5吨。”Hülsmann说:”在对voxeljet服务中心的打印模具有了专门的良好经验后,我们决定投资自己的3D打印系统。”而且VX1000的打印效果非常可靠”。目前Lütgemeier公司的机器利用率达到了100%。在需求极其旺盛的高峰期,Lütgemeier公司继续使用弗里德伯格/巴伐利亚的成熟的voxeljet服务来满足对3D打印部件的需求。

3D打印系统无需特殊工具即可生产模具

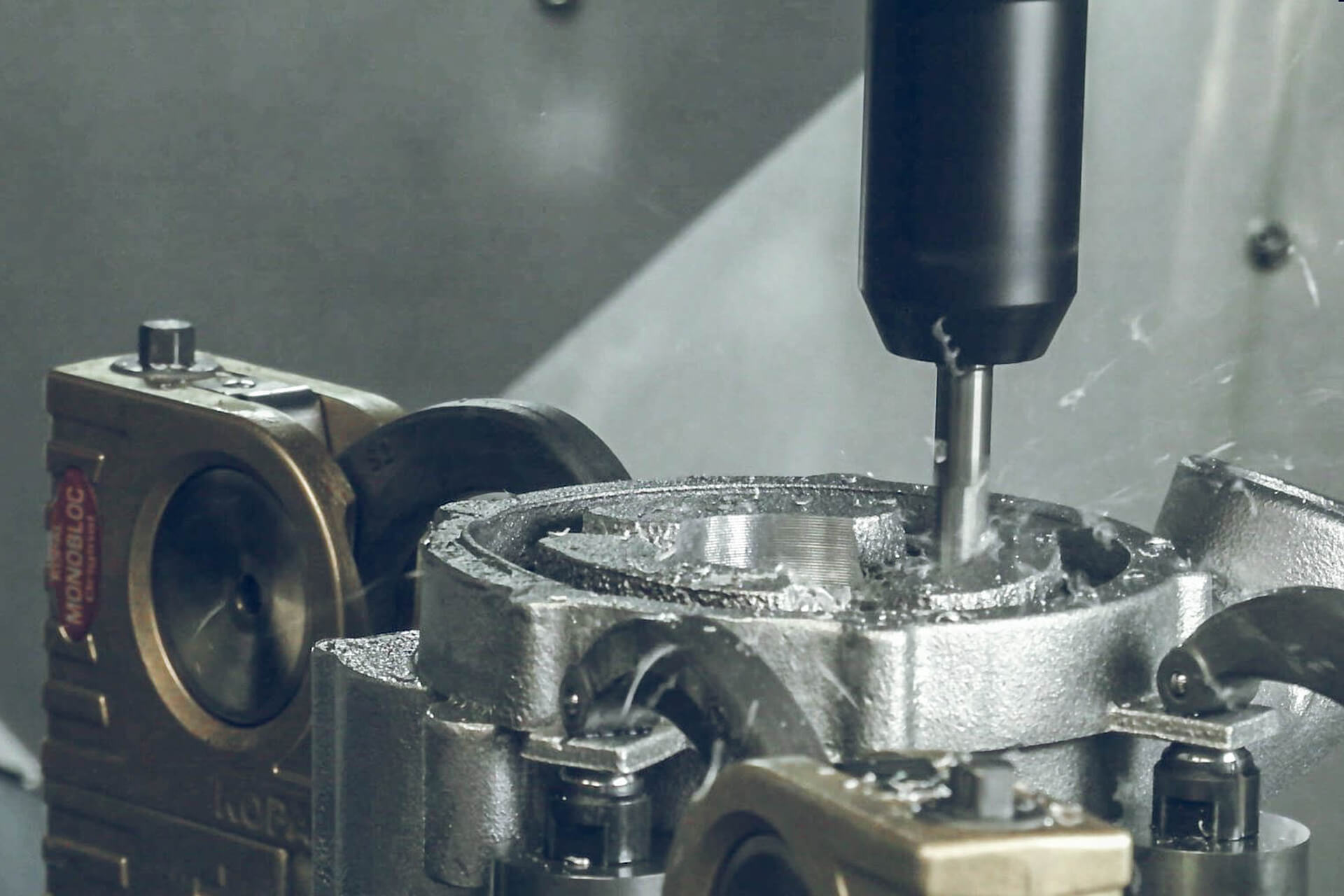

VX1000实现了砂型铸造模具的自动化生产。用户将CAD文件,即砂型铸造模具的数字结构图,加载到3D打印系统中。然后,所谓的重涂机在1,000 x 600 x 500毫米的建筑平台上铺上300微米厚的石英砂层。然后,打印头将酚醛树脂粘合剂涂抹在要制作的模具上。一个移动的红外灯在施工区域内移动,以加速粘合剂的硬化。接下来,构建平台降低一层厚度,这个过程再次开始–直到模具完成。

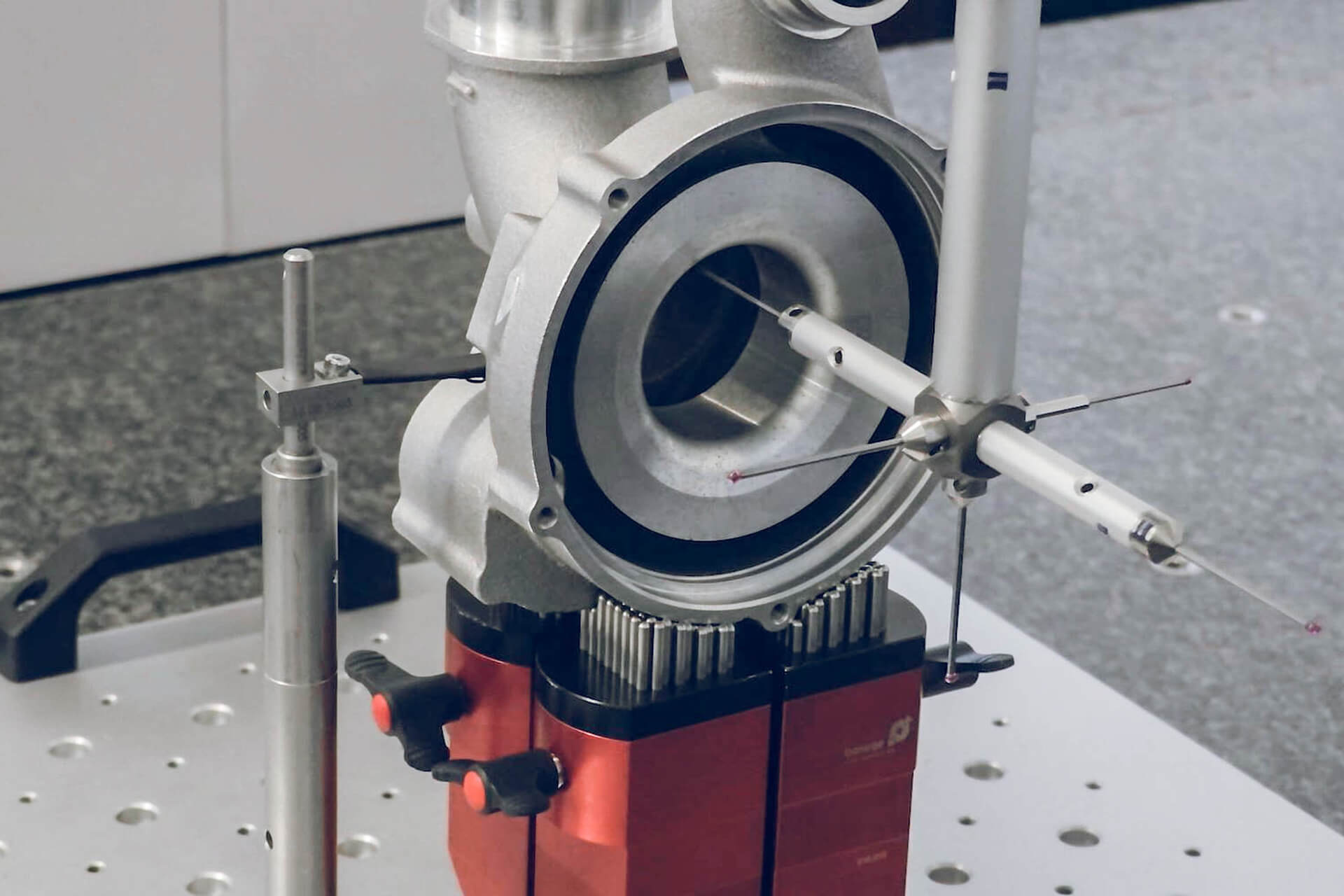

“Hülsmann说:”粘结剂喷射是自动化生产砂模的唯一成熟和经济的工艺。印刷完成后,一名员工拿着完成的模具,用压缩空气或刷子清除多余的石英砂。但是,Lütgemeier GmbH公司不仅铸造铝等轻质合金,而且还自己铸造高耐热钢,而不是将这种模具交给铸造厂,这样又会花费时间。车辆技术员也可以在内部进行部件的完整整理。为此,有几台五轴铣床以及车床和几台测量机可供选择。通过这种方式,Lütgemeier GmbH公司设法生产出最佳的部件,而不会因为中间的停顿而拖累供应链。

在生产复杂的砂型铸造模具时可节省60%的时间

Hülsmann对3D打印系统的投资深信不疑。毕竟,节省的时间是巨大的。”Hülsmann说:”由于这个印刷系统以及完整的 “内部 “后处理,直到质量保证,我们能够在生产复杂和高质量的砂型铸造模具时节省高达60%的时间。自动化既保证了灵活性和生产力的提高,也最终保证了客户的高度满意,他们比以往任何时候都更快地拿到了部件。”成品铸件的供应速度更快,而且根据客户的愿望,我们可以投入更多的时间对个别部件进行再加工和优化。或者仅仅是更快地交付,”Hülsmann继续说。

与Lütgemeier合作的特点首先是快速交付有质量保证和优化的部件。我们为自己省去了后期处理的工作,可以直接安装零件。这对我们的发展和我们的装配至关重要,并确保我们在竞争中占据优势。

约恩-甘德,技术与开发部主任勃拉姆斯(BRABUS)公司

另一个优势是:制造砂型铸造模具的成本下降了。”voxeljet公司欧洲、中东和非洲地区销售经理Matthias Steinbusch说:”对于复杂的部件,由于不存在模具成本,在考虑到一定批量以内的总成本时,3D打印总是比传统方法便宜。”批量越小,伏羲喷射技术的成本优势就越大”。这也为BRABUS公司提供了机会。G900模型在这个世界上总共只存在10次。3D打印确保生产的最大经济效率的批量大小。

300 dpi的分辨率:3D打印实现了丝状的几何形状

酚醛的直接结合也使新的设计成为可能。”与传统生产相比,设计自由度受到的限制要少得多。设计师不必注意拔模角度、分切线或底切,甚至可以实现最细微的内部几何形状,”voxeljet销售经理Steinbusch说。VX1000的工业压电打印头系统的工作分辨率高达300dpi。无胶石英砂在PDB工艺中也是百分之百可回收的,可以再次用于下一次印刷。另一个成本节约。

但是,3D打印的砂型铸造模具是否真的足够稳定,能够承受金属流入时的高铸造压力?Steinbusch:”如果你用呋喃树脂打印非常细密的铸造模具,往往存在模具在铸造过程中破裂的风险”。另一方面,酚醛树脂作为粘合剂,使得来自3D打印系统的模具和经典的模具制造在稳定性方面达到了更高的水平。

在分层过程中可以达到的弯曲强度,可调值在300到800N/cm2之间,处于传统制造的芯材的强度范围。因此,3D打印的模具足够稳定,能够可靠地承受金属铸件的压力--即使是丝状的液压部件。

Matthias Steinbusch, 欧洲、中东和非洲地区销售经理voxeljet AG

Hülsmann对3D打印系统的可靠性深信不疑,现在正计划扩大规模。今后,他不仅要为汽车制造商提供服务,还要为机器制造商提供服务。还有什么应该阻挡这一点呢?

更多案例研究

随着3D打印到优化的电动马达

Aiona Cast公司已经申请了一项专利,可用于大幅优化电动机。该公司用3D打印技术生产了一个原型。

3D打印的铸件。优化的外壳让电动摩托车电池寿命更长

通过使用3D打印等创新技术,该原型很快就可以投入批量生产。

3D打印机的电机外壳

voxeljet 3D打印工艺 用于电动车铸件生产的粘结剂喷射技术。